Производители приводных шкивов для ленточных конвейеров своими силами

Эта статья предоставит вам все необходимое для самостоятельного изготовления приводных шкивов для ленточных конвейеров. Мы рассмотрим все этапы: от выбора материалов и проектирования до сборки и тестирования. Вы узнаете, какие инструменты и ресурсы вам понадобятся, а также получите практические советы и рекомендации от экспертов. Мы поделимся секретами успешного производства, чтобы вы смогли создать надежные и эффективные шкивы для ваших конвейерных систем. Статья будет полезна как для новичков, так и для опытных специалистов, желающих углубить свои знания в этой области.

Что такое приводной шкив и зачем его делать своими руками?

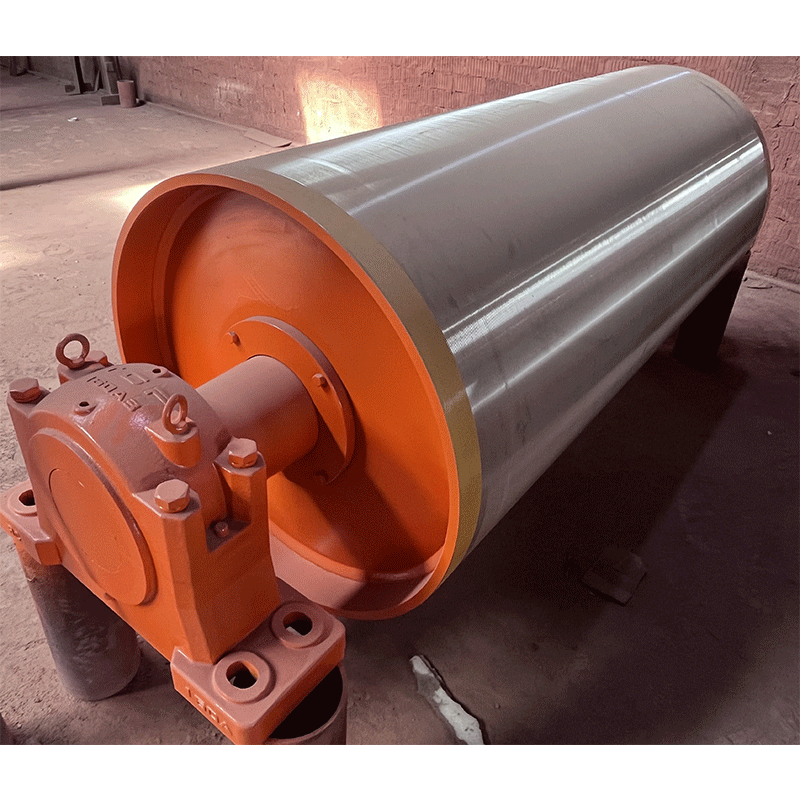

Приводной шкив – это ключевой компонент ленточного конвейера, отвечающий за передачу усилия от двигателя к ленте, обеспечивая ее движение. Самостоятельное изготовление приводных шкивов может быть экономически выгодным, особенно для нестандартных проектов или при необходимости быстрого ремонта. Кроме того, это дает возможность точно соответствовать требованиям конкретной конвейерной системы.

Выбор материалов для приводного шкива

Качество материалов напрямую влияет на долговечность и производительность шкива. Рассмотрим основные варианты:

Сталь

Идеально подходит для тяжелых условий эксплуатации. Обеспечивает высокую прочность и износостойкость. Рекомендуется использовать углеродистые стали, такие как Ст3 или 45, для изготовления корпуса и вала. При выборе стали учитывайте рабочую нагрузку и условия окружающей среды.

Резина

Используется для футеровки шкива, улучшает сцепление с лентой и защищает металл от износа. Существуют различные типы резины (например, SBR, NR, EPDM), выбор зависит от транспортируемого материала и температуры. Футеровка может быть выполнена как на месте, так и заказана у специализированных производителей.

Другие материалы

В некоторых случаях могут использоваться полиуретаны или композитные материалы, обладающие высокой износостойкостью и устойчивостью к агрессивным средам. Выбор материала зависит от конкретных требований проекта.

Необходимые инструменты и оборудование

Для изготовления приводного шкива вам потребуется следующий набор инструментов:

Сварочное оборудование

Для сборки корпуса и вала шкива необходима сварочная установка. Рекомендуется использовать электродуговую или полуавтоматическую сварку (MIG/MAG).

Токарный станок

Для обработки вала, корпуса и выполнения посадочных мест под подшипники.

Фрезерный станок

Для изготовления шпоночных пазов, если необходимо.

Измерительные инструменты

Штангенциркуль, микрометр, рулетка, угольник, уровень для точных измерений.

Дополнительное оборудование

Отрезная пила, сверлильный станок, шлифовальная машина, инструменты для сборки и разборки подшипников.

Проектирование приводного шкива

Перед началом работ необходимо разработать чертеж шкива. Учитывайте следующие параметры:

Диаметр шкива

Зависит от скорости ленты, диаметра вала и требуемой тяговой силы. Рассчитывается исходя из данных конвейерной системы.

Ширина шкива

Должна быть больше ширины ленты на 20-50 мм для предотвращения соскальзывания.

Тип футеровки

Выбор зависит от условий эксплуатации и типа транспортируемого материала. Толщина футеровки также важна.

Тип крепления подшипников

Учитывайте нагрузку и условия эксплуатации. Используйте стандартные подшипники.

Этапы изготовления приводного шкива своими руками

Процесс изготовления включает в себя несколько основных этапов:

Подготовка материалов

Раскрой металла, обработка поверхности, подготовка к сварке.

Сборка корпуса

Сварка корпуса шкива, соблюдение точности размеров.

Изготовление вала

Токарная обработка вала, изготовление посадочных мест под подшипники и шпоночного паза (если необходимо).

Футеровка шкива (если требуется)

Нанесение резинового покрытия. Это может быть как горячее, так и холодное вулканизирование. Процесс зависит от используемого материала.

Сборка шкива

Установка подшипников, сборка шкива с валом, проверка центровки.

Покраска и защита от коррозии

Нанесение антикоррозийного покрытия для продления срока службы.

Рекомендации по выбору подшипников

Выбор подшипников критичен для надежной работы шкива. Ориентируйтесь на следующие параметры:

Тип подшипника

Радиальные шарикоподшипники являются наиболее распространенным вариантом. Для высоких нагрузок и скоростей можно использовать роликовые подшипники.

Размер подшипника

Определяется исходя из диаметра вала и ожидаемой нагрузки. Используйте стандартные размеры.

Класс точности

Влияет на точность вращения и срок службы. Для приводных шкивов обычно достаточно класса точности P0.

Производители

Известные производители подшипников, такие как SKF, FAG, NSK, предлагают широкий ассортимент качественной продукции.

Примеры и шаблоны для проектирования

В интернете можно найти множество бесплатных шаблонов и чертежей приводных шкивов. Однако, важно адаптировать их под свои нужды.

Онлайн калькуляторы

Существуют онлайн-калькуляторы для расчета размеров шкива в зависимости от требуемых параметров конвейера. Например, [ссылка на калькулятор 1 nofollow] и [ссылка на калькулятор 2 nofollow].

Чертежи

Поищите чертежи на сайтах производителей оборудования или в специализированных библиотеках чертежей. Убедитесь, что чертежи соответствуют вашим требованиям.

Практические советы и хитрости

Несколько полезных советов от опытных специалистов:

Сварка

Тщательно зачищайте швы перед сваркой, используйте правильные сварочные параметры. Обязательно контролируйте качество сварных швов.

Обработка

Точно измеряйте размеры при токарной обработке. Соблюдайте допуски и посадки.

Футеровка

При вулканизации резины тщательно соблюдайте технологию, чтобы обеспечить хорошее сцепление с металлом.

Балансировка

После сборки убедитесь в отсутствии дисбаланса. Это можно сделать на балансировочном станке или с помощью простых методов (например, по методу с использованием виброизмерителя).

Преимущества и недостатки самостоятельного изготовления

Рассмотрим плюсы и минусы данного подхода:

| Преимущества | Недостатки |

|---|---|

| Экономия средств (в некоторых случаях) | Необходимость в специальных знаниях и оборудовании |

| Возможность изготовления шкива под конкретные требования | Риск ошибок при проектировании и изготовлении |

| Быстрый ремонт или замена шкива | Трудоемкость процесса |

Альтернативы: покупка готовых приводных шкивов

Если самостоятельное изготовление кажется сложной задачей, всегда можно приобрести готовые приводные шкивы. В настоящее время рынок предлагает широкий ассортимент от различных производителей. Вы можете обратиться к [ООО Нинбо Тансуо Машины Производство](https://www.tsjxtech.ru/) для получения консультации и покупки качественных приводных шкивов.

Заключение

Самостоятельное изготовление приводных шкивов – это сложная, но потенциально выгодная задача. Тщательно изучите все этапы, используйте качественные материалы и инструменты, следуйте чертежам и рекомендациям. Если у вас возникнут вопросы, обратитесь к специалистам. Удачного вам изготовления!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

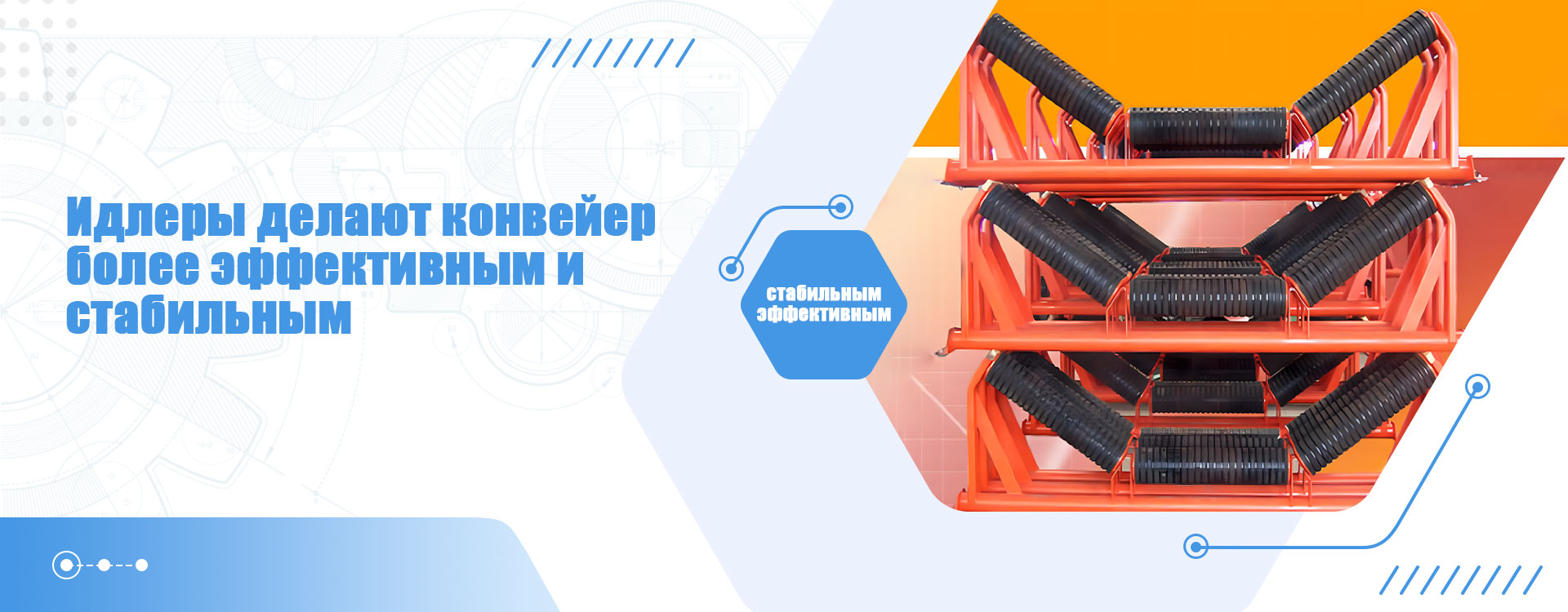

V-образные обратные роликовые группы TS-RVA-40~2400

V-образные обратные роликовые группы TS-RVA-40~2400 -

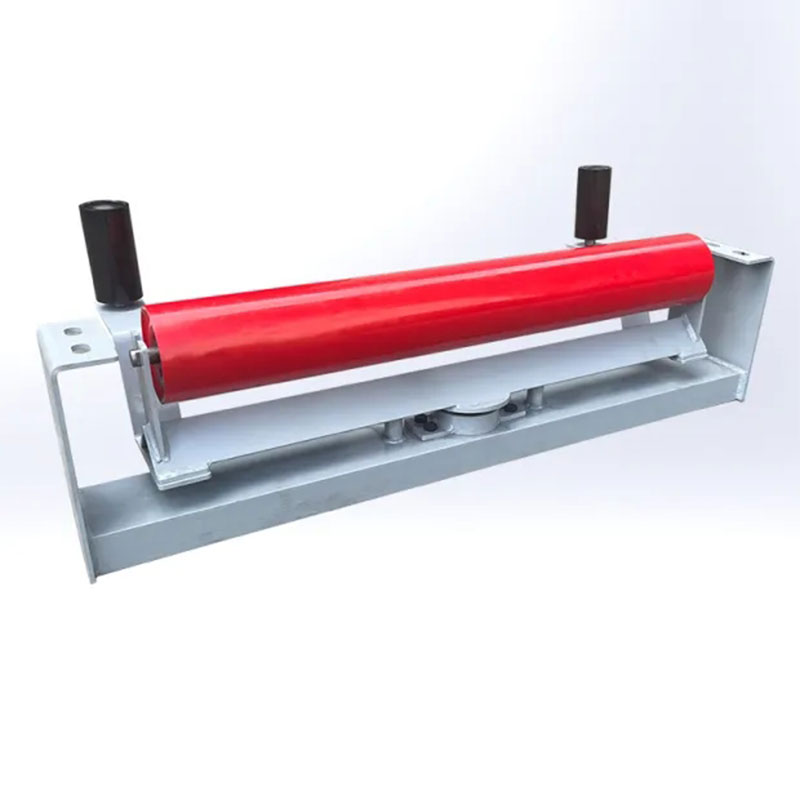

Параллельная нижняя роликоопора возвратной ветви ленты TS-RF-40~240

Параллельная нижняя роликоопора возвратной ветви ленты TS-RF-40~240 -

Самоустанавливающиеся роликоопоры с ограничительными серии TS-CA-40~240

Самоустанавливающиеся роликоопоры с ограничительными серии TS-CA-40~240 -

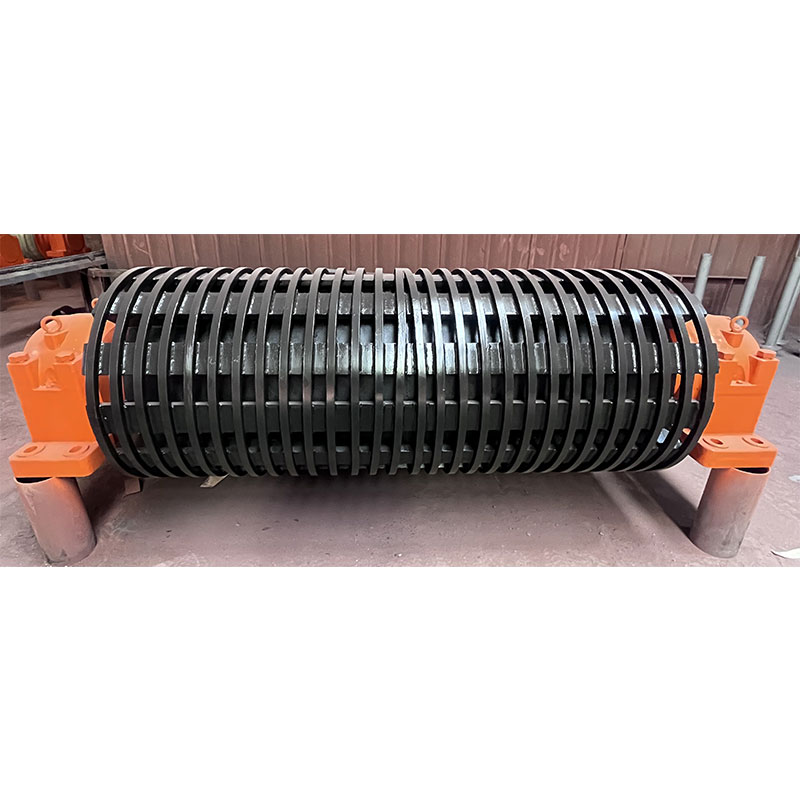

Барабан для выгрузки шлака B = 500 ~ 2400 мм

Барабан для выгрузки шлака B = 500 ~ 2400 мм -

Электрический привод типа DG

Электрический привод типа DG -

Электрический привод типа XDT

Электрический привод типа XDT -

Нижние самоустанавливающиеся роликоопоры серии TS-RFA-40~240

Нижние самоустанавливающиеся роликоопоры серии TS-RFA-40~240 -

Гладкий стальной ролик CR-89~194мм

Гладкий стальной ролик CR-89~194мм -

Параллельные верхние роликовые группы (ширина ленты B=400~2400 мм)

Параллельные верхние роликовые группы (ширина ленты B=400~2400 мм) -

Барабанные самоустанавливающиеся роликоопоры серии TS-CDA-40~240

Барабанные самоустанавливающиеся роликоопоры серии TS-CDA-40~240 -

Электрический привод типа DT

Электрический привод типа DT -

Переходные роликоопоры серии TS-CTT-40~240

Переходные роликоопоры серии TS-CTT-40~240

Связанный поиск

Связанный поиск- Поставщики приводных роликов для конвейерных лент

- Китай завод приводной ролик конвейера

- Топ стран-покупателей конвейерных роликов в Москве из Китая

- ролики конвейерные обрезиненные

- Топ стран-покупателей конвейерных роликов в Спб из Китая

- Производитель конвейерных роликов внутренних в Китае

- Ведущие страны-покупатели высококачественных роликов для ленточных конвейеров

- Производитель резиновых кольцевых амортизирующих роликов

- Ведущий покупатель гидравлических приводных роликов

- Высококачественные поставщики конвейерных моторизованных роликов MB 4 с завода