Поставщики роликов приводных конвейеров из Китая

Ну что, рассказываю. Смотрю я тут на свой запущенный огород – всякие там механизмы, всё скрипит, заедает… И вот думаю, сколько всяких роликов для приводных конвейеров в мире существует! Оказывается, тема не такая уж и простая. А я в общем-то просто хотел рассказать о них, ну и поразмышлять немного. Не буду в технические дебри, просто поделитесь мыслями. Вроде как это сейчас очень актуально, если верить всяким новостям. Потому что конвейеры – это же основа производства во многих отраслях. И без хороших роликов никак.

Современные материалы и технологии в производстве роликов для конвейеров

Раньше все делали из металла, наверное. А сейчас... Вариантов море! Пластик, резина, полиуретан… Каждый материал для своих задач. Металлические – прочные, для тяжелых грузов, конечно. Пластиковые – легче, дешевле, но не всегда выдерживают большие нагрузки. Полиуретан – универсальный, износостойкий, ну, как будто для огорода моего подойдет, чтобы заборчик надежный сделать, да?

Производители, как, например, ООО Нинбо Тансуо Машины Производство, постоянно ищут новые решения. У них там всякие инновации, полимерные композиты, специальные покрытия… Что-то вроде 'антизалипашки', чтобы груз не прилипал к ролику. Или, чтоб износ был минимальный. Технологии развиваются, это факт. Помню, когда в школе про конвейеры учили, то все было очень просто… А сейчас – математика, физика, химия… Ух, голова кругом.

Очень интересно, как они всё это делают. Вот представьте: на станке, с высокой точностью, материал формируют, полимер отверждают, потом шлифуют, покрывают… И все это автоматизировано, в основном. Это же надо, чтобы такая точность была! И чтобы ролики потом долго служили. А то ведь замена роликов – это тоже траты, знаете ли. И время, конечно.

Высокопрочные ролики для тяжелых грузов

Это, наверное, самый распространенный тип. Ну, потому что тяжелые грузы – это везде. В горнодобывающей промышленности, в металлургии, на складах... Там ролики должны выдерживать огромные нагрузки, не деформироваться, не ломаться. И еще должны быть устойчивы к износу, от сколов, от трещин.

Мне кажется, тут важна геометрия ролика. Форма, размер, углы – все это влияет на распределение нагрузки. Ну, как, у меня в огороде, если грядки не правильно сделаешь, то почва быстро вымывается. А если правильно – то урожай хороший будет. Только здесь все намного сложнее, конечно.

И, конечно, материал. Здесь, как правило, используют высокопрочные стали, с добавлением различных легирующих элементов. Чтобы они были твердыми, износостойкими, и при этом не хрупкими. Это как с инструментом – чтобы он не ломался при нагрузке, но и не рвался, если его слишком сильно напрячь.

Легкие ролики для высокоскоростных конвейеров

Когда нужно быстро перемещать грузы, то вес роликов – это критично. Чем легче – тем быстрее конвейер может работать, меньше энергии тратит. И еще, легкие ролики меньше нагружают механизм конвейера, что продлевает срок его службы.

Здесь, как раз, полезны пластиковые или полиуретановые ролики. Они легче металла, и при этом достаточно прочные. Но важно, чтобы они были устойчивы к износу, к деформациям под нагрузкой. Ведь конвейер работает на высокой скорости, и ролики постоянно подвергаются воздействию трения и вибрации.

Похоже на то, как я для сада нашел легкие пластиковые колесики для тележки. Они значительно облегчили ее передвижение по неровной поверхности. Вот и здесь принцип тот же – легкий вес = меньше усилий = больше эффективности.

Ролики для специализированных применений

А вот это уже интереснее. Ролики для пищевой промышленности, для химической промышленности, для фармацевтики... Там требования к материалам и конструкции очень высокие. Ролики должны быть устойчивы к коррозии, к воздействию агрессивных сред, не выделять вредных веществ.

И еще, часто требуется специальная конструкция роликов, например, с канавками или выступами, для лучшего захвата груза. Это как у меня на даче – если нужно полить, то использую лейку с определенным типом распылителя, чтобы вода равномерно распределялась по растениям. Здесь тоже важно подобрать правильную конструкцию, чтобы обеспечить оптимальную работу.

В таких случаях, как правило, используют специальные полимеры, с добавлением различных добавок. Чтобы они обладали необходимыми свойствами. И, конечно, процесс производства очень сложный, требует высокой квалификации специалистов. Тут просто нельзя допустить ошибки.

Области применения роликов для приводных конвейеров

Где только не используются ролики для конвейеров! На заводах, на складах, в магазинах, в аэропортах… В общем, везде, где нужно перемещать грузы. Вот, например, на складах их используют для перемещения паллет с товарами. В магазинах – для перемещения товаров по цехам. В аэропортах – для перемещения багажа.

И это только малая часть. Ролики для конвейеров используются в сельском хозяйстве, в горнодобывающей промышленности, в металлургии… В общем, практически во всех отраслях промышленности. И даже в строительстве – для перемещения строительных материалов.

Интересно, что в последнее время растет спрос на ролики для конвейеров, которые могут работать в сложных условиях – при высоких температурах, при агрессивных средах, в пыльных помещениях. Например, в цементных заводах или на угольных шахтах.

Тенденции рынка и будущее роликов для конвейеров

Рынок роликов для конвейеров, как и рынок вообще, постоянно меняется. Сейчас, например, растет спрос на ролики с улучшенными характеристиками – более прочные, более долговечные, более экологичные.

В основном, это связано с тем, что производители конвейеров стремятся повысить эффективность своих производств, снизить затраты на обслуживание, уменьшить воздействие на окружающую среду. И ролики – это важная часть всей системы.

Также, растет спрос на ролики с использованием новых материалов и технологий – например, с использованием нанотехнологий. Это позволяет создавать ролики с улучшенными свойствами, с повышенной износостойкостью, с антистатическими свойствами. Пока это пока дороговато, но направление развития интересное.

Экологические аспекты производства и использования роликов

Экология – это сейчас очень важная тема. И производители роликов тоже стараются учитывать этот фактор. Например, используют переработанные материалы, разрабатывают технологии, которые позволяют снизить потребление энергии и воды при производстве роликов.

И, конечно, важно правильно утилизировать отработанные ролики. Нельзя просто выкидывать их на свалку – это может привести к загрязнению почвы и воды. Нужно сдавать их на переработку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

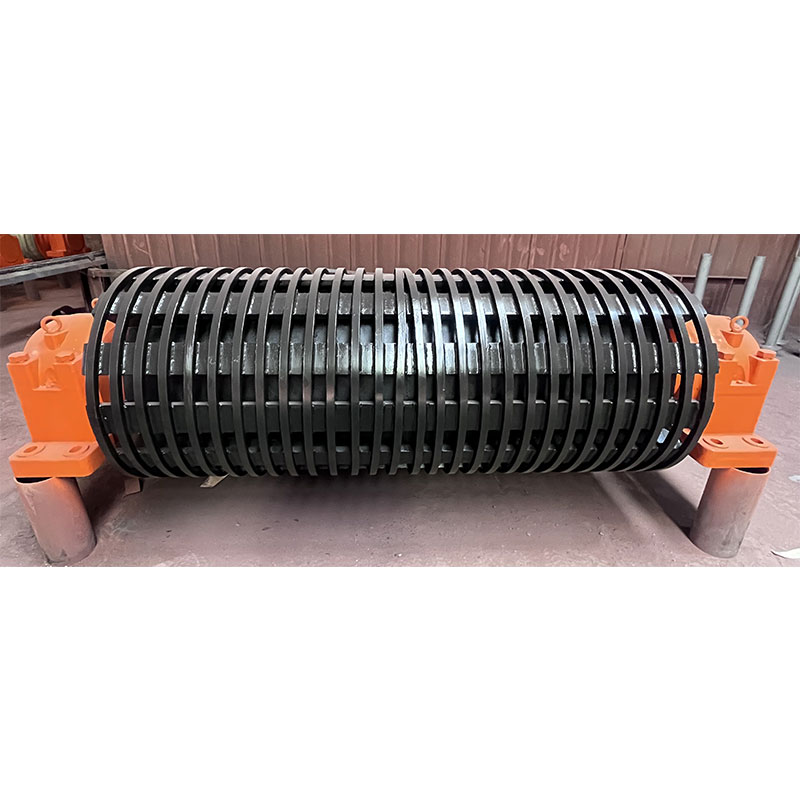

Спиральные очистные роликовые группы TS-RSP-40~240

Спиральные очистные роликовые группы TS-RSP-40~240 -

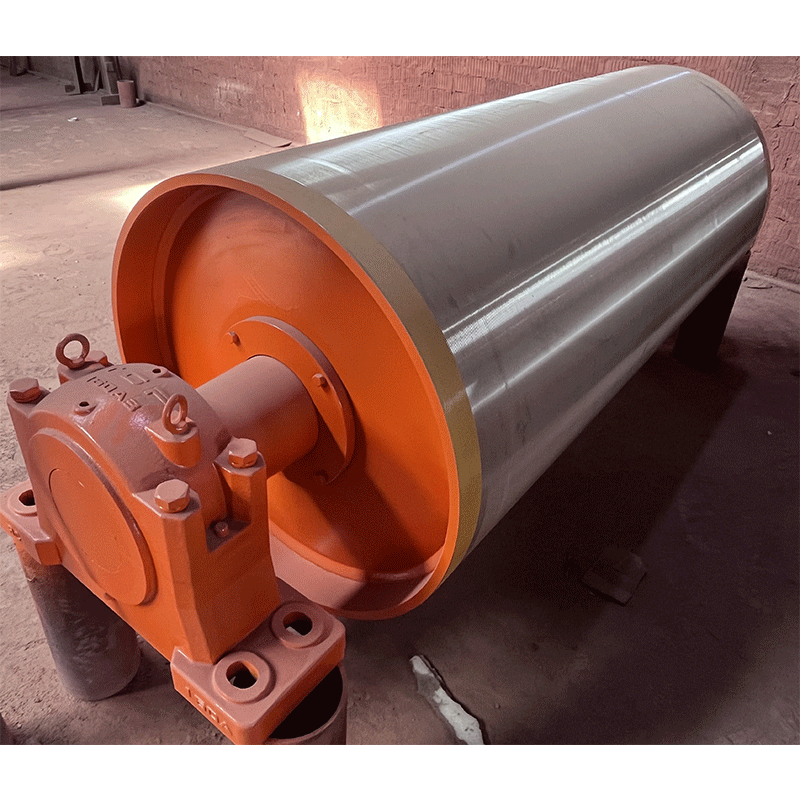

Гладкий барабан B = 400 ~ 2400 мм

Гладкий барабан B = 400 ~ 2400 мм -

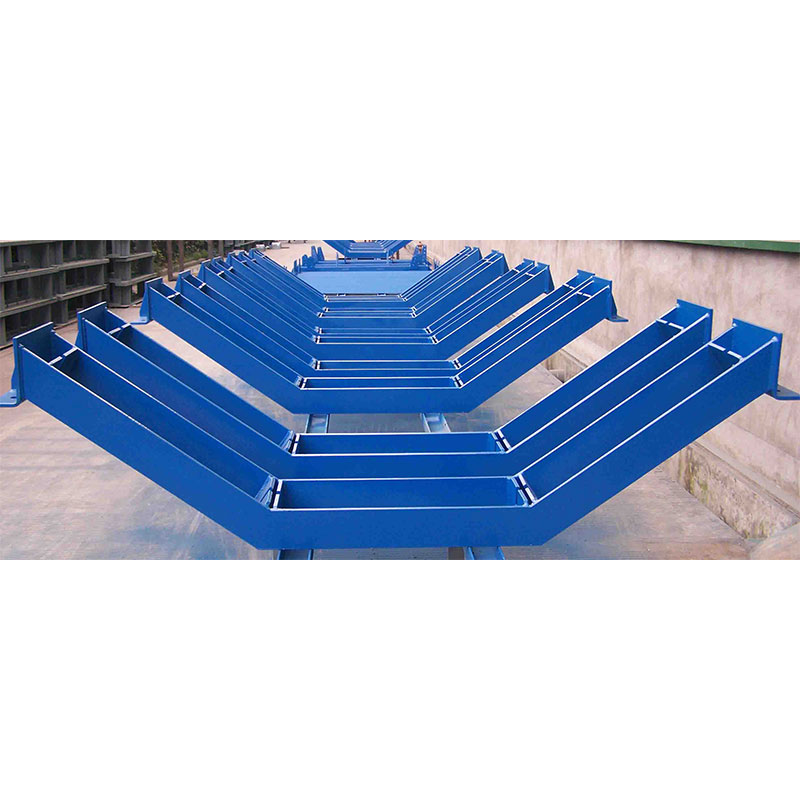

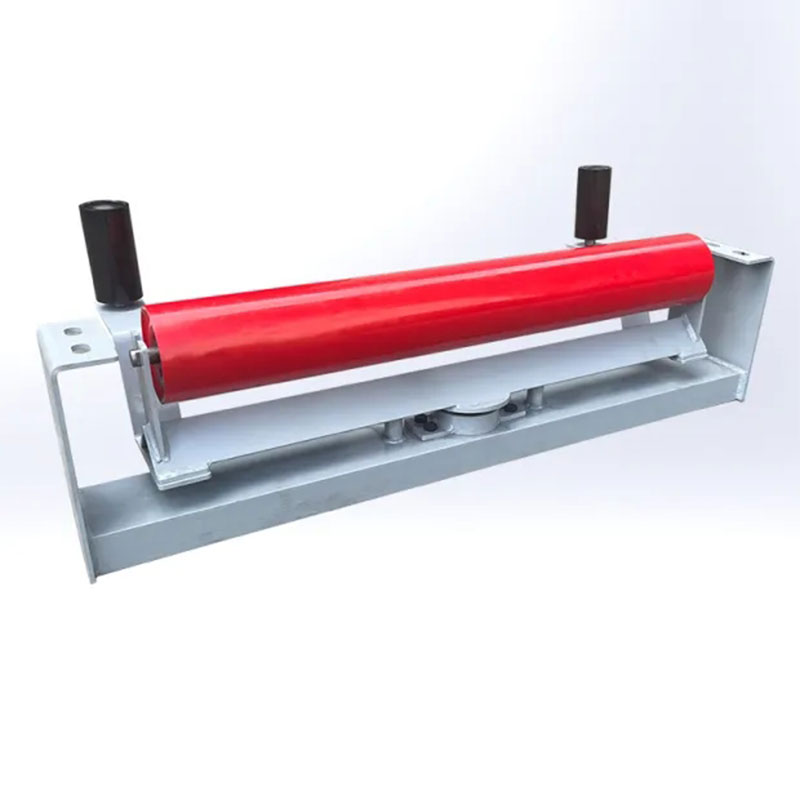

Параллельная нижняя роликоопора возвратной ветви ленты TS-RF-40~240

Параллельная нижняя роликоопора возвратной ветви ленты TS-RF-40~240 -

Комплект натяжных колес с подвесным подшипником B = 400 ~ 2400 мм

Комплект натяжных колес с подвесным подшипником B = 400 ~ 2400 мм -

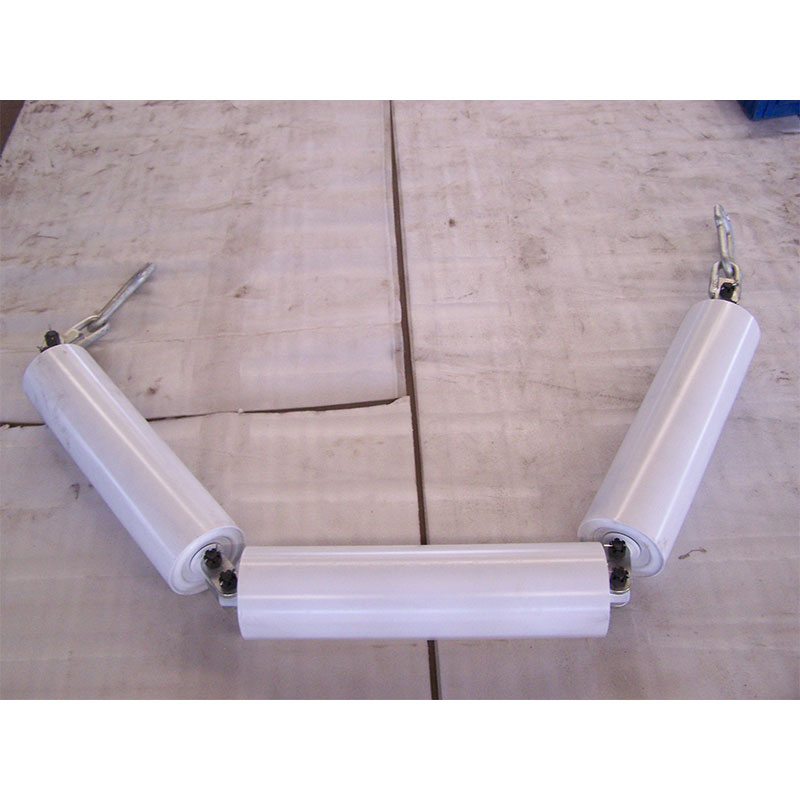

V-образные обратные роликовые группы TS-RVA-40~2400

V-образные обратные роликовые группы TS-RVA-40~2400 -

Параллельные верхние роликовые группы (ширина ленты B=400~2400 мм)

Параллельные верхние роликовые группы (ширина ленты B=400~2400 мм) -

Самоустанавливающиеся роликоопоры фрикционного типа серии B=400~2400мм

Самоустанавливающиеся роликоопоры фрикционного типа серии B=400~2400мм -

Нижние самоустанавливающиеся роликоопоры серии TS-RFA-40~240

Нижние самоустанавливающиеся роликоопоры серии TS-RFA-40~240 -

Электрический привод типа BSDB

Электрический привод типа BSDB -

Барабанные самоустанавливающиеся роликоопоры серии TS-CDA-40~240

Барабанные самоустанавливающиеся роликоопоры серии TS-CDA-40~240 -

Переходные роликоопоры серии TS-CTT-40~240

Переходные роликоопоры серии TS-CTT-40~240 -

Барабан для выгрузки шлака B = 500 ~ 2400 мм

Барабан для выгрузки шлака B = 500 ~ 2400 мм

Связанный поиск

Связанный поиск- Производители моторизованных линейных приводов

- Завод приводных роликов ленточных конвейеров

- Ведущие покупатели реверсивных роликов для ленточных конвейеров

- Ведущий покупатель высококачественных конвейерных весов

- Производители высокого качества шкивов привода ленточного конвейера

- Завод реверсивных роликов ленточного конвейера в Китае

- Производитель амортизирующих роликов

- Ведущий покупатель конвейерных весов

- Высококачественные промышленные телескопические электроприводы

- Китайские заводы по производству натяжных роликов для конвейеров