Китай завод конвейерный ролик купить

Ну что, разложим по полочкам эту тему с конвейерными роликами. Вы же знаете, как они важны во многих производствах. От легкой промышленности до тяжелой – без них никуда. Я тут немного порылся, наткнулся на информацию про завод, который их производит. Название, конечно, не запомнить легко, ООО Нинбо Тансуо Машины Производство. Но суть понятна – делают они конвейерные ролики разных марок. Посмотрим, что там интересного.

Современные технологии в производстве конвейерных роликов

Технологии шагнули далеко вперед. Раньше ролики делали проще, из чего попало. Сейчас – это целая наука. Используются разные сплавы, от стали до специальных полимеров. Выбор зависит от того, что будет перевозиться – груз тяжелый, хрупкий, липкий... И еще, конечно, от скорости. Нужно, чтобы ролики выдерживали нагрузку и не изнашивались слишком быстро. Это, знаете ли, экономика.

Я тут видел один ролик, где используют компьютерное моделирование. То есть, перед тем как вообще что-то резать и сверлить, создают трехмерную модель, проверяют, как все будет работать. Это помогает избежать ошибок и сразу понять, что получится. Вроде мелочь, а сколько времени и денег экономит! Особенно когда речь идет о больших партиях.

И, конечно, автоматизация. Не все еще работает полностью автоматически, но роботизированные линии сборки становятся все более распространенными. Это опять же – скорость и точность. И меньше человеческого фактора, а это всегда хорошо. Производство роликов для конвейера это уже не только ручной труд, но и передовые разработки.

Материалы для роликов: сталь, полимеры и их сочетания

Сталь – классика. Прочная, надежная, хорошо держит нагрузку. Но тяжелая. И может ржаветь, если не обработана. Поэтому часто используют специальные стали с антикоррозийными покрытиями. А еще – полимеры. Легкие, не ржавеют, устойчивы к износу и химическим веществам. Но не такие прочные, как сталь. Или используют их в комбинации. Например, стальной сердечник с полимерным покрытием.

Выбор материала – это очень индивидуально. Если нужно перевозить тяжелые грузы, то сталь – это однозначно. Если груз легкий и не требует особой прочности, то полимер – отличный вариант. А если нужно сбалансировать прочность и легкость, то лучше выбрать композитный материал. Сейчас это очень популярно. Сложная штука, но эффект отличный.

И не стоит забывать про специальные покрытия. Например, для роликов, которые используются в пищевой промышленности, используют покрытия, которые не выделяют вредных веществ и легко моются. Это тоже важный фактор. Не всегда просто выбрать, но когда нужно, всегда можно найти подходящий вариант.

Области применения конвейерных роликов

Где только не используются конвейерные ролики! На заводах, в логистических центрах, в магазинах, в аэропортах... В общем, везде, где нужно перемещать грузы. Например, на металлургическом заводе они используются для транспортировки слитков. На складе – для перемещения коробок. В аэропорту – для перемещения багажа.

Еще они широко используются в пищевой промышленности. Например, для перемещения овощей и фруктов. Важно, чтобы ролики были легко моющимися и не загрязняли продукцию. А в сельском хозяйстве – для перемещения зерна и других сельскохозяйственных продуктов. Там тоже нужна высокая прочность и надежность.

В последнее время все чаще используют ролики в автоматизированных системах складского хранения. Это позволяет оптимизировать пространство и повысить эффективность работы склада. Просто очень удобно, когда все идет по плану и быстро. Хотя, знаете, порой с этими системами куча проблем, но это уже другая история.

Специализированные решения: ролики для разных типов грузов

Ролики не все одинаковы. Для разных типов грузов нужны разные решения. Например, для хрупких грузов используют ролики с мягким покрытием. Для липких грузов – ролики с антиадгезионным покрытием. Для тяжелых грузов – ролики с усиленной конструкцией.

Я слышал, что сейчас разрабатывают ролики для перемещения опасных грузов. Там нужны специальные материалы и конструкции, чтобы обеспечить безопасность. И еще, чтобы не допустить утечки опасных веществ. Это очень сложная задача, но ее решают. Хорошо, что ученые не сидят сложа руки.

А еще есть ролики для перемещения грузов в сложных условиях – например, в суровом климате или в агрессивной среде. Они должны быть устойчивы к коррозии, перепадам температур и другим неблагоприятным факторам. Так что, как видите, выбор роликов – это не такая простая задача, как может показаться на первый взгляд.

Тенденции рынка конвейерных роликов

Рынок конвейерных роликов постоянно развивается. Все больше и больше компаний переходят на автоматизированные системы, и это увеличивает спрос на качественные и надежные ролики. К тому же, растет спрос на ролики с новыми функциями – например, на ролики с датчиками, которые позволяют контролировать состояние конвейера. Это тоже очень перспективно.

И еще, конечно, растет спрос на ролики с экологичными материалами. Все больше компаний заботятся об окружающей среде, и им нужны решения, которые не наносят вреда природе. Так что, можно сказать, что рынок роликов для конвейера движется в сторону более экологичных и эффективных технологий.

И, кстати, сейчас многие производители делают упор на индивидуальные решения. То есть, не просто продают ролики стандартного размера, а разрабатывают их под конкретные нужды заказчика. Это позволяет оптимизировать процесс перемещения грузов и повысить эффективность работы предприятия. Вот это, знаете ли, подход.

Электронные датчики и мониторинг состояния конвейера

С развитием IoT (Интернет вещей) в конвейерные системы все больше интегрируются датчики. Они отслеживают нагрузку на ролики, их температуру, вибрацию и другие параметры. Эти данные передаются на центральный сервер, где анализируются и используются для прогнозирования поломок и оптимизации работы конвейера.

Благодаря таким датчикам можно своевременно обнаружить дефекты роликов и предотвратить серьезные аварии. Это, конечно, требует дополнительных затрат на оборудование и программное обеспечение, но в долгосрочной перспективе это окупается. Ведь лучше потратить немного денег на профилактику, чем потом ремонтировать сломанный конвейер.

И, конечно, все эти данные можно использовать для оптимизации логистики и повышения эффективности работы предприятия. Например, можно определить, какие ролики требуют более частой замены, или какие участки конвейера нуждаются в усилении. Так что, электронные датчики – это не просто модный тренд, а реальная возможность повысить эффективность производства.

Экологичность и устойчивость в производстве роликов

Это все сейчас на подиуме. Все больше компаний задумываются об экологичности и устойчивости. И в производстве конвейерных роликов это тоже касается. Например, сейчас активно разрабатывают ролики из переработанных материалов. Это позволяет сократить количество отходов и снизить потребление ресурсов.

А еще, конечно, важно, чтобы процесс производства был максимально экологичным. Например, использовать энергосберегающее оборудование и минимизировать выбросы вредных веществ. И, конечно, следить за тем, чтобы утилизация старых роликов происходила правильно.

Все эти усилия направлены на то, чтобы снизить воздействие производства конвейерных роликов на окружающую среду. И, конечно, это важно для будущего нашей планеты. Если мы будем заботиться об окружающей среде сейчас, то потом не придется расплачиваться.

Экологически чистые материалы и

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

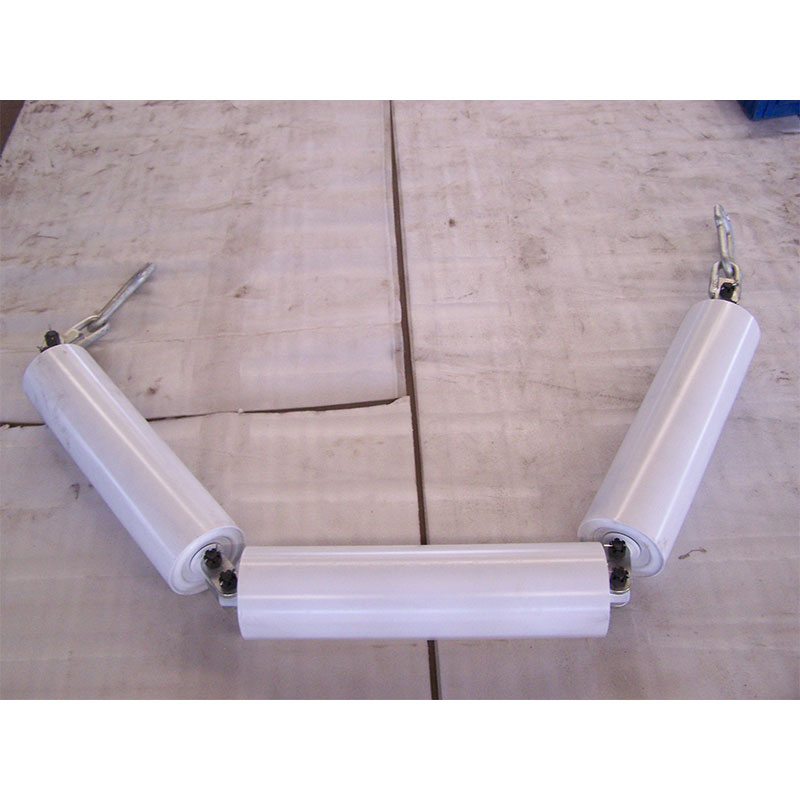

Комплект натяжных колес подвесного гребневого типа B = 400 ~ 2400 мм

Комплект натяжных колес подвесного гребневого типа B = 400 ~ 2400 мм -

Электрический привод типа DT

Электрический привод типа DT -

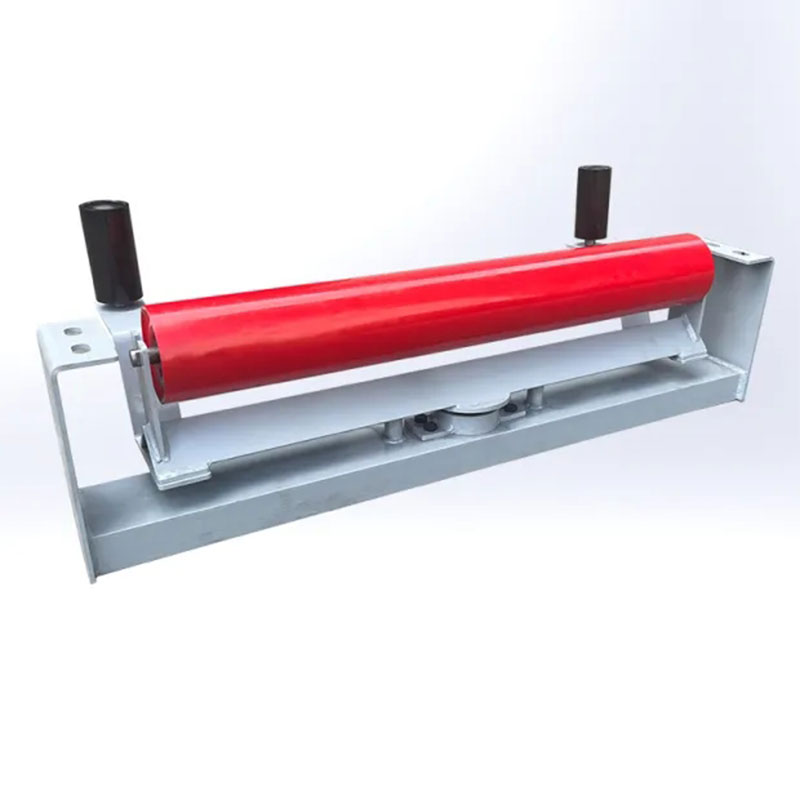

Гладкий стальной ролик CR-89~194мм

Гладкий стальной ролик CR-89~194мм -

Группа обратных V-образных роликов TS-RIVB-40~240

Группа обратных V-образных роликов TS-RIVB-40~240 -

Переходные роликоопоры серии TS-CTT-40~240

Переходные роликоопоры серии TS-CTT-40~240 -

Самоустанавливающиеся роликоопоры фрикционного типа серии B=400~2400мм

Самоустанавливающиеся роликоопоры фрикционного типа серии B=400~2400мм -

Нижние самоустанавливающиеся роликоопоры серии TS-RFA-40~240

Нижние самоустанавливающиеся роликоопоры серии TS-RFA-40~240 -

Спиральный ролик SPR-89~194мм

Спиральный ролик SPR-89~194мм -

Электрический привод типа DG

Электрический привод типа DG -

V-образные обратные роликовые группы TS-RVA-40~2400

V-образные обратные роликовые группы TS-RVA-40~2400 -

Параллельная нижняя роликоопора возвратной ветви ленты TS-RF-40~240

Параллельная нижняя роликоопора возвратной ветви ленты TS-RF-40~240 -

Электрический привод типа XDT

Электрический привод типа XDT

Связанный поиск

Связанный поиск- Высококачественные производители промышленных электроприводов

- Поставщики полимерных конвейерных роликов

- Поставщики высококачественных приводных роликов для конвейеров

- Завод по производству подвесок для конвейерных роликов

- Высокое качество полиуретановые конвейерные ролики завод

- Китай ленточный конвейер ролики

- Поставщики высококачественного отклоняющего ролика для ленточного конвейера

- Запчасти конвейера промышленного оборудования в Китае

- Топ стран-покупателей конвейерных роликов в Екатеринбурге Китай

- Поставщики приводных роликов для Екатеринбурга