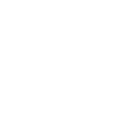

Высококачественный производитель дефлекторных роликов для ленточных конвейеров

Приветствую! Знаете, вот сижу, смотрю на эту старую тетрадку. Все эти цифры, схемы… Раньше, когда работал в производстве дефлекторов для ленточных конвейеров, как сейчас помню – голова кругом. Каждый проект – это отдельный вызов, понимаете? А сейчас как-то все иначе, вроде как технологии шагнули далеко вперед, но суть остается та же – обеспечить бесперебойную работу производства. Решил тут немного набросать свои мысли, поделиться, вдруг кому-то пригодится. Никаких научных статей, просто как есть, от души.

Современные технологии в изготовлении дефлекторов для ленточных конвейеров

Значит, тема – производство дефлекторов для ленточных конвейеров. Это, знаете, не просто кусок металла. Это критически важная деталь, от которой зависит эффективность всего конвейера. Как дела обстоят сейчас? Ну, технологии, как я уже говорил, сильно изменились. Еще пару лет назад все делалось в основном на старых станках с ЧПУ, а теперь… Теперь уже используют более продвинутые системы, с большим уровнем автоматизации. Это позволяет добиться большей точности и скорости производства. И это, безусловно, хорошо, но и требует квалифицированных специалистов.

Особенно интересно, что сейчас все больше внимания уделяется использованию новых материалов. Например, стали применять композитные материалы, которые легче и прочнее стали. Это не только снижает вес конструкции, но и увеличивает срок ее службы. Это важный тренд, если честно, экология, экономия... Плюс, некоторые производители сейчас активно экспериментируют с использованием 3D-печати для создания сложных форм дефлекторов. Это позволяет создавать детали с уникальным дизайном и оптимизированной конструкцией.

Помню, как мы раньше мучались с отбраковкой. То размер не тот, то угол неправильный… А сейчас, благодаря современным технологиям контроля качества, таких проблем практически нет. Просто сканируешь деталь и программа сама выявляет дефекты. Удобно, конечно. И надежно.

Области применения дефлекторов для ленточных конвейеров

Ну, где только не нужны эти дефлекторы! Начиная от пищевой промышленности и заканчивая горнодобывающей. Там, где нужно перемещать сыпучие материалы – зерно, песок, уголь, руду – дефлекторы просто незаменимы. Они предотвращают рассыпание материала, обеспечивают его равномерное распределение по ленте. А это, в свою очередь, повышает эффективность всего конвейерного процесса. Что-то вроде умного насоса для сыпучки, только по другому принципу, Помню, у нас однажды заказ был на завод по производству цемента. Там нужно было перекачивать огромное количество сырья, и дефлекторы помогали значительно увеличить производительность.

Кроме того, дефлекторы применяются в логистике, в цементных заводах, в портах, на электростанциях… В общем, везде, где есть ленточные конвейеры. А это довольно обширный список, если подумать. Интересно, как все эти процессы связаны между собой. С одной стороны – просто перемещение материала, а с другой – огромная экономическая и логистическая цепочка.

И еще вот что заметил. В последнее время все чаще стали применять дефлекторы с регулируемым углом наклона. Это позволяет адаптировать их к различным типам материалов и конвейерных систем. Универсальность – это, конечно, хорошо, но иногда хочется чего-то более специализированного.

Тенденции рынка и перспективы развития

Рынок дефлекторов для ленточных конвейеров растет, это факт. Потребность в эффективных и надежных системах транспортировки материалов постоянно увеличивается. И это связано, во многом, с развитием промышленности и логистики. Вот говорят сейчас про автоматизацию, про умные заводы… Все это требует новых решений в области конвейерных систем, и, соответственно, в области дефлекторов.

Особенно интересно, что сейчас растет спрос на дефлекторы с повышенной устойчивостью к агрессивным средам. Например, для работы с химическими веществами или с пищевыми продуктами. Это связано с тем, что все больше предприятий переходят на производство более сложных и требовательных продуктов. А еще сейчас очень популярно – энергоэффективность. Пытаются делать дефлекторы, которые будут потреблять меньше энергии и при этом обеспечивать такую же эффективность. Это, конечно, нетривиальная задача.

Пока что, на рынке доминируют несколько крупных производителей. Но конкуренция растет, и появляются новые игроки, которые предлагают более инновационные решения. Это хорошо, конечно, для потребителей – больше выбора и более низкие цены.

Экологичность и устойчивость в производстве дефлекторов

Экология – это, конечно, не просто модный тренд, а реальная необходимость. И в производстве дефлекторов для ленточных конвейеров это тоже учитывается. Все больше производителей используют экологически чистые материалы, такие как переработанный пластик или металл. И стараются минимизировать количество отходов производства.

Я вот, например, всегда старался максимально эффективно использовать материалы. Чтобы не выбрасывать лишнего, чтобы перерабатывать отходы. Это не только хорошо для окружающей среды, но и экономически выгодно. Плюс, сейчас уже появились технологии, которые позволяют снизить энергопотребление при производстве дефлекторов. Это тоже важно, если думать об устойчивом развитии.

Еще один интересный аспект – это долговечность. Чем дольше служит дефлектор, тем меньше отходов производства. И тем меньше ресурсов нужно тратить на его замену. Это важный фактор, если думать об устойчивости.

Обслуживание и эксплуатация дефлекторов для ленточных конвейеров

Как и любая другая промышленная деталь, дефлекторы требуют регулярного обслуживания. Нужно периодически проверять их на наличие повреждений, очищать от загрязнений, смазывать узлы. Это позволяет продлить срок их службы и избежать дорогостоящих ремонтов.

Современные дефлекторы довольно просты в обслуживании. Они не требуют специального оборудования и квалификации. Но, конечно, нужно следовать инструкциям производителя. И не забывать про регулярные осмотры. Лучше профилактика, чем лечение, как говорится.

И еще важно правильно выбирать дефлектор для конкретного применения. Нельзя просто взять первый попавшийся. Нужно учитывать тип материала, скорость конвейера, условия эксплуатации. Иначе дефлектор быстро выйдет из строя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Параллельная нижняя роликоопора возвратной ветви ленты TS-RF-40~240

Параллельная нижняя роликоопора возвратной ветви ленты TS-RF-40~240 -

Реверсивный ролик B = 400 ~ 2400 мм

Реверсивный ролик B = 400 ~ 2400 мм -

Параллельные верхние роликовые группы (ширина ленты B=400~2400 мм)

Параллельные верхние роликовые группы (ширина ленты B=400~2400 мм) -

Роликовый кронштейн горячеоцинкованный B = 400 ~ 2400 мм

Роликовый кронштейн горячеоцинкованный B = 400 ~ 2400 мм -

Электрический привод типа DG

Электрический привод типа DG -

Электрический привод типа XDT

Электрический привод типа XDT -

Спиральный ролик SPR-89~194мм

Спиральный ролик SPR-89~194мм -

Самоустанавливающиеся роликоопоры фрикционного типа серии B=400~2400мм

Самоустанавливающиеся роликоопоры фрикционного типа серии B=400~2400мм -

Возвратная роликовая подвеска B = 400 ~ 2400 мм

Возвратная роликовая подвеска B = 400 ~ 2400 мм -

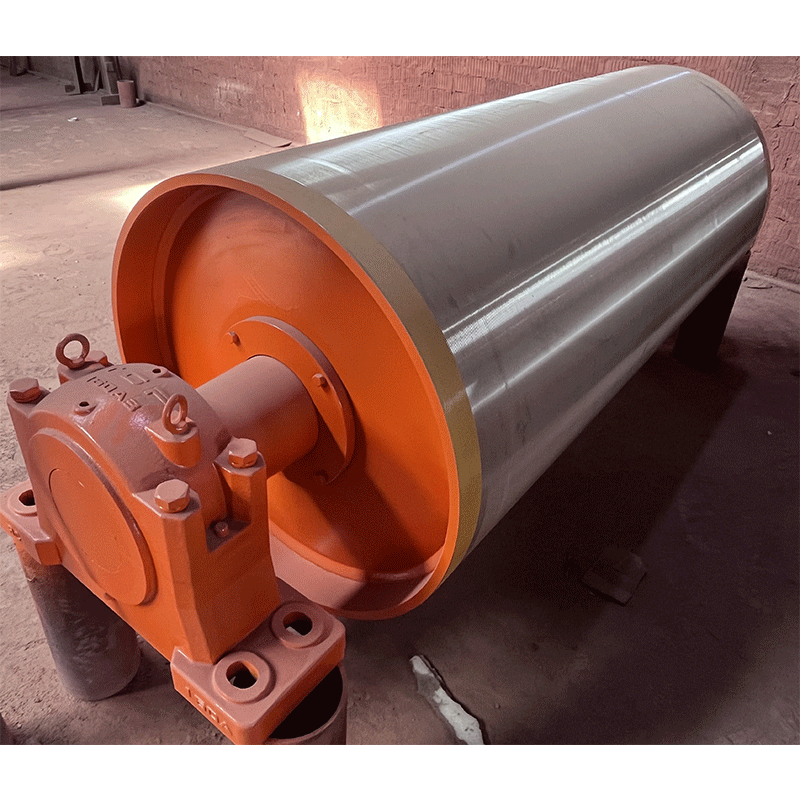

Гладкий барабан B = 400 ~ 2400 мм

Гладкий барабан B = 400 ~ 2400 мм -

V-образные обратные роликовые группы TS-RVA-40~2400

V-образные обратные роликовые группы TS-RVA-40~2400 -

Электрический привод типа BSDB

Электрический привод типа BSDB

Связанный поиск

Связанный поиск- Высококачественный натяжной ролик высокого и низкого натяжения

- мотор барабан конвейерный 630 мм

- Шкив привода ленточного конвейера из Китая

- Высококачественные поставщики конвейерных роликов в Екатеринбурге

- Ведущие покупатели отклоняющих роликов из Китая

- Конвейерные ролики в Китае 108

- Высококачественный производитель дефлекторных роликов для ленточных конвейеров

- Качественные ролики для конвейера купить в Екатеринбурге

- Китайский завод по производству приводных роликов для конвейеров

- Лучшие страны-покупатели конвейерных роликов из Китая