Высококачественный завод телескопических штанг с электроприводом

Обзор:

Забудьте о ручном труде! Автоматизация подъема и перемещения грузов становится все более важной задачей для современных предприятий. Электропривод – это не просто замена механическим решениям, это целая философия эффективности и безопасности. Сегодня поговорим о том, как современные технологии, особенно в области электропривода, меняют представление о грузоподъемном оборудовании.

Инновации и технологический прогресс в производстве телескопических штанг

Ну вот, смотрите, вчера на канале видел видео про какой-то завод в Китае. Вроде как производят высококачественные завод телескопических штанг с электроприводом. Не знаю, насколько там 'высококачественные', но впечатляет, что вообще делают такие вещи. Раньше это было какое-то удешевленное железо, а сейчас… Сплошная электроника, датчики, и все такое. Производство этих телескопических штанг уже не просто сборка металла, а сложная инженерная задача, требующая серьезных инвестиций в исследования и разработки.

Интересно, что раньше все эти штангенциркули и рулетки были с механической передачей, а теперь все цифровое. Встроенные датчики положения, контроль скорости, момента – это все повышает точность и надежность. И еще, по словам этого блогера, они используют какие-то новые материалы – углеволокно, титановые сплавы. Говорят, вес снижается, прочность растет. Ну, если это правда, то это вообще круто.

Вообще, если честно, наблюдать за этим прогрессом – как смотреть, как расцветает какой-то сад. Помню, как в детстве у нас манипулятор был, просто ржавая железяка, что-то там с ремнями. А теперь… Один небольшой привод и уже все по-другому работает.

Области применения телескопических штанг с электроприводом: от логистики до медицины

И тут интересно, куда это все применимо. Ну, логистика – это понятно. Складские комплексы, автоматизированные сортировочные центры… Там точно не обойтись без автоматизации. Но не только там. Видел недавно в клинике, там что-то похожее использовали для перемещения каких-то аппаратов – аккуратно, плавно, без резких движений. Наверное, для операций или диагностики.

А еще – если подумать, это может быть полезно в строительстве. Представьте, подъем тяжелых конструкций, смещение больших панелей. И все это с минимальными усилиями и высоким уровнем безопасности. Конечно, потребуются серьезные испытания, но потенциал огромный. Задумался тут, а что если еще использовать для подводных работ? Ну, там, для ремонта трубопроводов, например.

Или вот робототехника. Роботы-манипуляторы для автоматизации производства – это вообще отдельная тема. Точность, скорость, управляемость – все это напрямую зависит от качества электропривода и конструкции телескопической штанги.

Тенденции рынка: рост спроса и расширение функциональности

Рынок телескопических штанг с электроприводом растет очень быстро. Это потому что все больше предприятий осознают необходимость автоматизации и повышения эффективности. И потому что технологии становятся все доступнее. Раньше это была цаца для крупных корпораций, а теперь уже и малые предприятия могут себе позволить.

Наблюдается тренд на интеграцию с системами управления предприятием (ERP) и системами автоматизации зданий (BMS). То есть, штангы не просто поднимают грузы, а 'знают', что они поднимают, где они находятся, и как их переместить. Встроены датчики, сканеры, даже камеры – все это позволяет создать 'умную' логистическую систему.

Еще один тренд – это модульность. Штанги собираются из отдельных модулей, что позволяет адаптировать их под конкретные задачи. Ну, например, увеличить длину, добавить захват, изменить грузоподъемность. Это удобно, потому что не нужно покупать новую штангу каждый раз, когда появляется потребность. В общем, всё должно быть гибко.

Экологичность и устойчивость: минимизация воздействия на окружающую среду

Ну, тут все понятно – электричество – это меньше выбросов, чем бензин или дизель. А еще, электроприводы часто более энергоэффективны, то есть потребляют меньше энергии для выполнения той же работы. Это тоже хорошо для окружающей среды и для бюджета.

Производители все больше внимания уделяют использованию экологически чистых материалов и переработке отходов. В общем, стремятся к тому, чтобы производство телескопических штанг с электроприводом было максимально устойчивым.

А еще, очень интересная тема – использование возобновляемых источников энергии для питания этих штанг. Ну, например, солнечные панели на складе или ветряные турбины на производственном объекте. Это, конечно, пока не очень распространено, но в будущем, вероятно, станет нормой.

Обслуживание и эксплуатация: надежность и долговечность в долгосрочной перспективе

Главное – правильно обслуживать. Замена масла, смазка, проверка датчиков – все это необходимо для обеспечения надежной и долговечной работы. Плюс, важно следить за состоянием электропроводки и защитой от перегрузок. Ну, чтобы не случилось короткого замыкания и не все сгорело.

Сейчас все больше производителей предлагают услуги по удаленной диагностике и мониторингу состояния штанг. То есть, они могут дистанционно контролировать их работу и выявлять потенциальные проблемы. Это очень удобно, потому что позволяет предотвратить поломки и сократить время простоя.

Еще важно обучить персонал правильной эксплуатации и обслуживанию. Ну, чтобы они знали, как правильно использовать штанги, как их чистить, как устранять мелкие неисправности. Ну, чтобы не сломать, а наоборот, полезно использовать. А то, как в кино, развалится на куски.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

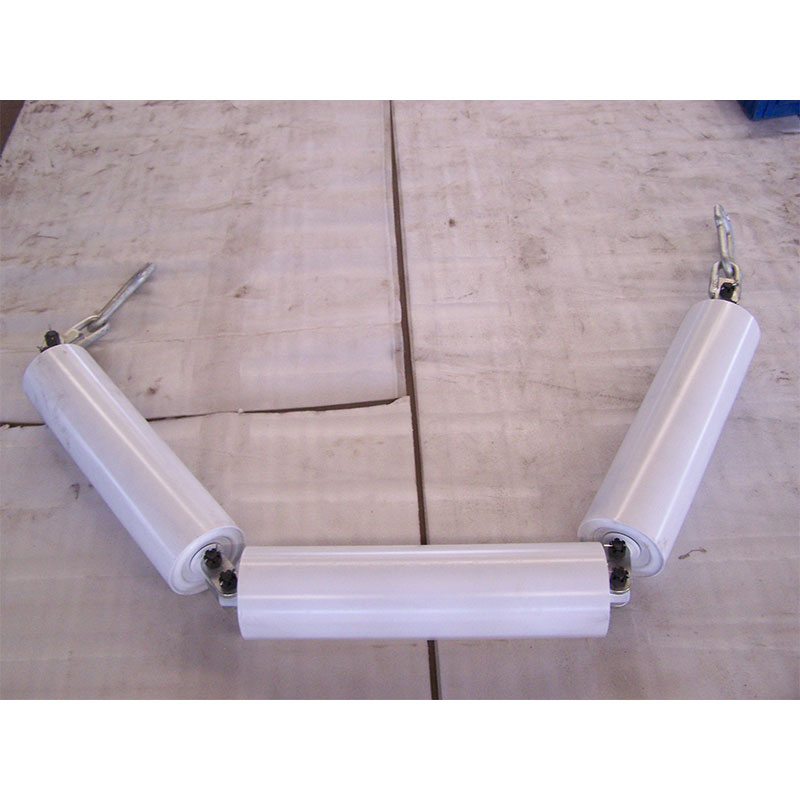

Комплект подвесных буферных направляющих колес B = 400 ~ 2400 мм

Комплект подвесных буферных направляющих колес B = 400 ~ 2400 мм -

Комплект натяжных колес подвесного гребневого типа B = 400 ~ 2400 мм

Комплект натяжных колес подвесного гребневого типа B = 400 ~ 2400 мм -

Спиральный ролик SPR-89~194мм

Спиральный ролик SPR-89~194мм -

Конусные роликоопоры серии TS-CCA-40~240

Конусные роликоопоры серии TS-CCA-40~240 -

Электрический привод типа XDT

Электрический привод типа XDT -

Гладкий стальной ролик CR-89~194мм

Гладкий стальной ролик CR-89~194мм -

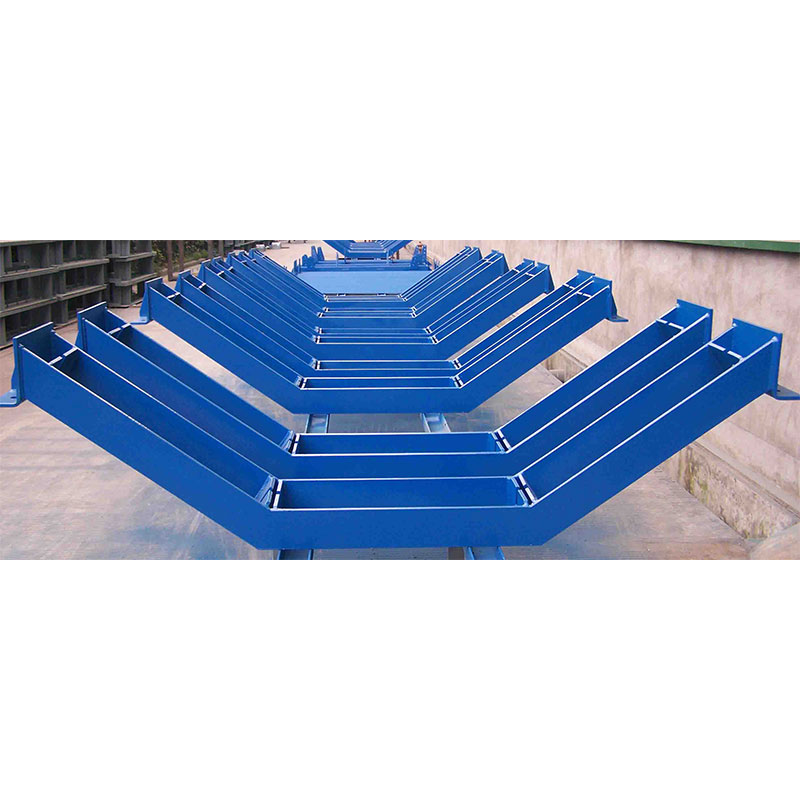

V-образные обратные роликовые группы TS-RVA-40~2400

V-образные обратные роликовые группы TS-RVA-40~2400 -

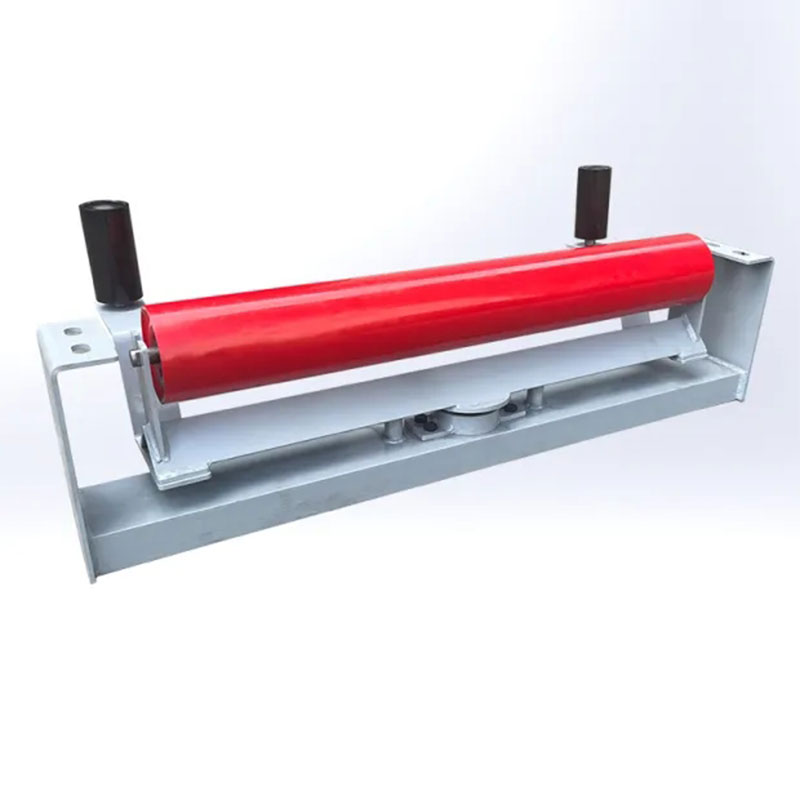

Кронштейн для малярного валика B=400~2400мм

Кронштейн для малярного валика B=400~2400мм -

Гребенчатые роликовые группы TS-RFSL-40~240

Гребенчатые роликовые группы TS-RFSL-40~240 -

Переходные роликоопоры серии TS-CTT-40~240

Переходные роликоопоры серии TS-CTT-40~240 -

Роликовый кронштейн горячеоцинкованный B = 400 ~ 2400 мм

Роликовый кронштейн горячеоцинкованный B = 400 ~ 2400 мм -

Спиральные очистные роликовые группы TS-RSP-40~240

Спиральные очистные роликовые группы TS-RSP-40~240

Связанный поиск

Связанный поиск- Кронштейн роликового конвейера

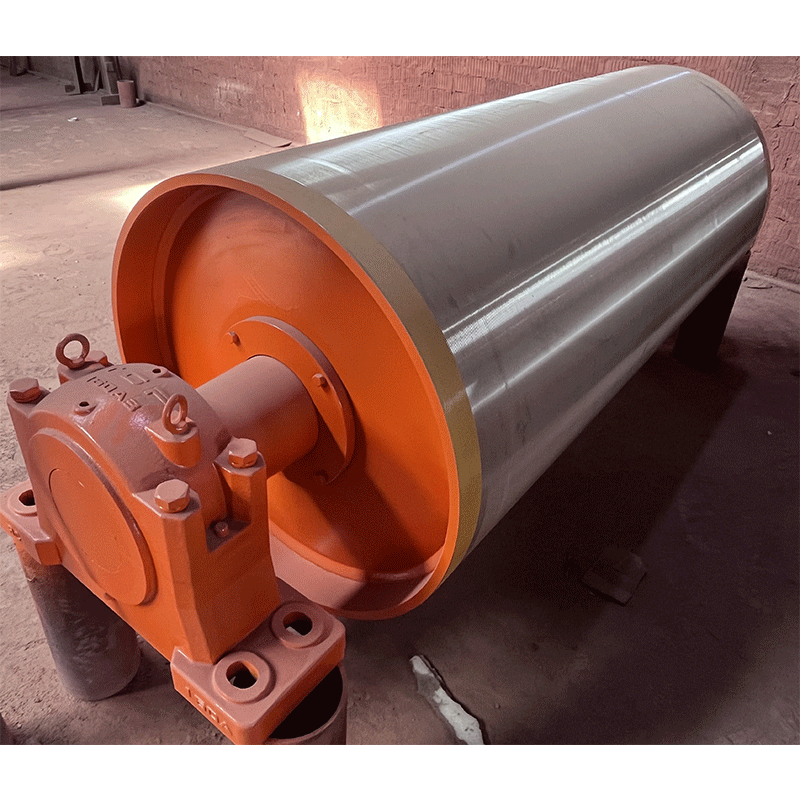

- футеровка приводных барабанов ленточных конвейеров

- Промышленные электрические линейные приводы из Китая

- Ведущий покупатель высококачественных несущих роликов

- Лучшие покупатели переходных роликов для конвейеров из Китая

- Ведущая страна по закупке высококачественных конвейерных роликов 108

- Китайский завод электроприводов

- Ведущие покупатели высококачественных ведомых шкивов с фасетированием

- Ведущий покупатель высококачественных роликов с огнестойким резиновым покрытием

- Поставщики натяжных приводных роликов из Китая