Высококачественный завод по очистке опорных роликов приводных роликов

Ну что, как дела? Сижу вот, думаю, на что бы набросать. Вроде как про ролики эти, **опорные ролики** – интересно, да? Особенно когда начинаешь копаться в этой теме. Все эти **приводные ролики**, разные виды, из чего делают... Ох, да даже моя старая тележка, которую я пытался починить, могла бы под них подойти, если бы только ролики эти не сломались. Но я как-то махнул рукой, проще новую купить. Хотя, знаете, в интернете пишут про какую-то штуку, типа **высококачественного завода по очистке опорных роликов**, и это как-то сразу зацепило. Подумал, может, стоит разобраться, что там за технология такая? Хотя, вообще, я больше по саду, чем по промышленным тонкостям. Но, что поделать, жизнь – она такая.

Обзор: Ролики – основа бесперебойной работы транспорта и конвейеров

Короче, про ролики. Это, понимаете ли, не просто кругляши. Это, как говорил один знакомый инженер, “сердце конвейера”. Без качественных **опорных роликов** – никакой работы. Работа конвейера, будь то в цеху, на складе или в поле, сильно зависит от надежности этих самых роликов. Они должны выдерживать вес, вращаться плавно, не заедать. А еще, чтобы долго служили, не ржавели, не ломались. Вот и вся суть, если коротко. Так что, тема эта важная, знаете ли. Даже такая простая, как кажется на первый взгляд.

И вот тут возникает вопрос – как делают эти ролики? Наверняка, технологии какие-то есть, а не просто так их из железа вырезают. Какие материалы используют, какие покрытия наносят, как обеспечивают точность размеров? В общем, куча всего интересного. И, конечно, нужно думать и о том, чтобы это все было экологично. Современные требования к производству – это не просто качество, но и забота об окружающей среде. Без этого сейчас никуда.

И еще одно – где их берут? Есть много производителей. И, конечно, выбирают по разным параметрам: по цене, по качеству, по срокам поставки. Но все равно, главное – чтобы ролики хорошо работали и не вышли из строя в самый неподходящий момент. А то как тогда работать?

Технологии производства опорных роликов

Производство **опорных роликов** – это сложный процесс, требующий точности и контроля. Обычно используются различные методы обработки металла: токарная обработка, фрезерование, шлифование. Иногда применяют ковочные методы. Выбор конкретного метода зависит от материала роликов и требуемых размеров. Например, для высокопрочных роликов используют специальные сплавы, которые требуют более сложной обработки.

А еще, конечно, важна автоматизация. Современные заводы используют роботизированные линии для сборки роликов и нанесения покрытий. Это позволяет повысить производительность и снизить затраты. И конечно, нужен строгий контроль качества на каждом этапе производства. Чтобы не попало брака. А то, знаете, один бракованный ролик может сломать всю систему.

И не стоит забывать про новые технологии. Сейчас активно разрабатываются ролики с улучшенными характеристиками: с антикоррозийными покрытиями, с повышенной износостойкостью, с увеличенной нагрузочной способностью. И, конечно, ролики с датчиками, которые позволяют контролировать состояние конвейера и своевременно обнаруживать неисправности. Это, конечно, пока не повсеместно, но в будущем, думаю, станет нормой.

Материалы для изготовления опорных роликов

Из чего делают **опорные ролики**? Это зависит от того, для каких целей они предназначены. Самые распространенные материалы – сталь, чугун, алюминий, пластик. Сталь используется для изготовления роликов, которые должны выдерживать большие нагрузки. Чугун – для роликов, которые работают в тяжелых условиях. Алюминий – для роликов, которые должны быть легкими и устойчивыми к коррозии. Пластик – для роликов, которые работают в агрессивных средах.

Выбор материала – это очень важный момент. Он влияет на долговечность роликов, на их способность выдерживать нагрузки, на их устойчивость к коррозии. И, конечно, на стоимость. Каждый материал имеет свои плюсы и минусы. И производитель должен правильно подобрать материал для каждого конкретного случая.

Сейчас активно используются новые сплавы и композиционные материалы. Они обладают улучшенными характеристиками: повышенной прочностью, легкостью, устойчивостью к коррозии. И конечно, они позволяют снизить вес конвейера и повысить его энергоэффективность. Это, конечно, пока дорого, но в будущем, думаю, станет более доступным.

Применение опорных роликов в различных отраслях

**Опорные ролики** используются в самых разных отраслях промышленности. Например, в горнодобывающей промышленности – для транспортировки руды. В металлургии – для транспортировки металла. В деревообрабатывающей промышленности – для транспортировки древесины. В пищевой промышленности – для транспортировки продуктов питания. И, конечно, в логистике – для транспортировки грузов на складах и в распределительных центрах.

Ролики используются в самых разных типах конвейеров: ленточных, винтовых, роликовых. И, конечно, выбор типа роликов зависит от типа конвейера и от груза, который транспортируется. Например, для транспортировки тяжелых грузов используются ролики с высокой нагрузочной способностью. А для транспортировки хрупких грузов – ролики с мягким покрытием.

И конечно, ролики используются не только в промышленных конвейерах. Например, в холодильных установках, в системах вентиляции, в станках с ЧПУ. В общем, где есть перемещение грузов – там нужны ролики. И все эти ролики должны быть качественными и надежными.

Экологичность и устойчивое развитие в производстве роликов

Сейчас все больше внимания уделяется экологичности производства. Это связано с тем, что требования к защите окружающей среды становятся все более жесткими. Производители **опорных роликов** стремятся использовать экологически чистые материалы и технологии. Например, используют переработанный металл, используют энергосберегающее оборудование, используют системы очистки выбросов.

Кроме того, важно уменьшить количество отходов производства. Это достигается за счет оптимизации производственных процессов, за счет повторного использования материалов, за счет переработки отходов. И конечно, важно обеспечить безопасные условия труда для работников. Чтобы не было аварий и несчастных случаев.

Устойчивое развитие – это не просто модное слово. Это необходимость. Производители **опорных роликов**, которые заботятся об окружающей среде и об устойчивом развитии, будут более конкурентоспособными в будущем. Потому что потребители все больше обращают внимание на экологичность продукции.

Обслуживание и ремонт опорных роликов

Даже самые качественные **опорные ролики** требуют обслуживания и ремонта. Регулярная проверка роликов, смазка подшипников, замена изношенных деталей – все это необходимо для обеспечения бесперебойной работы конвейера. И, конечно, нужно следить за состоянием подшипников – это самая уязвимая часть роликов.

Рекомендуется проводить плановые осмотры роликов не реже одного раза в месяц. Во время осмотра нужно проверять наличие люфтов, износ поверхности, состояние подшипников. Если обнаружены какие-либо неисправности, их нужно своевременно устранять. Чтобы не допустить поломки конвейера.

Ремонт **опорных роликов** – это не всегда сложно. В большинстве случаев можно заменить изношенные детали. Но иногда требуется более сложный ремонт, требующий специальных инструментов и оборудования. В таких случаях лучше обратиться к специалистам. Чтобы не навредить конвейеру и не усугубить проблему.

ООО Нинбо Тансуо Машины Произ

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрический привод типа DG

Электрический привод типа DG -

V-образные обратные роликовые группы TS-RVA-40~2400

V-образные обратные роликовые группы TS-RVA-40~2400 -

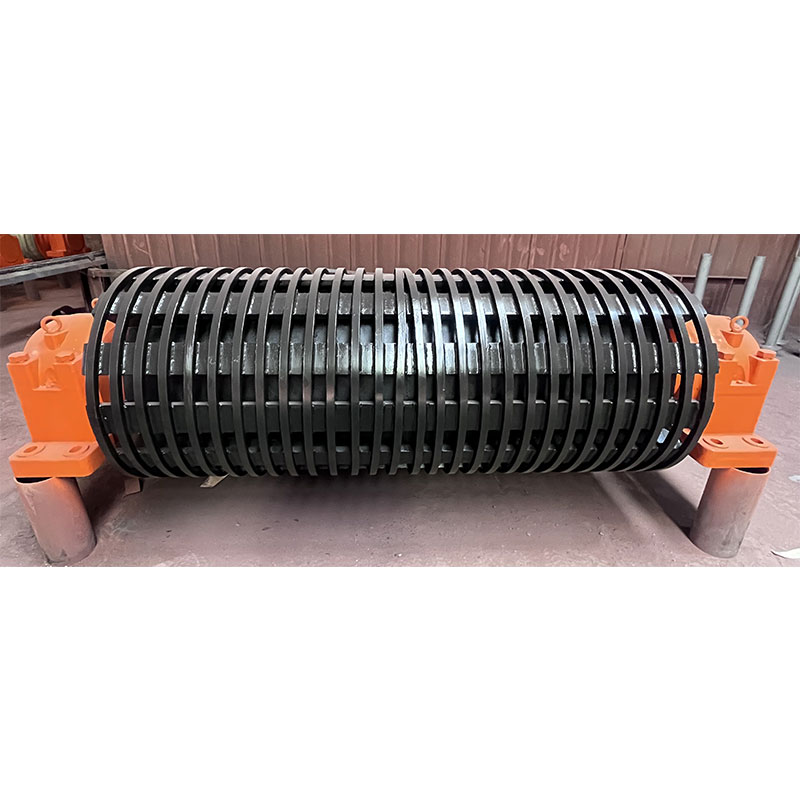

Возвратная роликовая подвеска B = 400 ~ 2400 мм

Возвратная роликовая подвеска B = 400 ~ 2400 мм -

Самоустанавливающиеся роликоопоры фрикционного типа серии B=400~2400мм

Самоустанавливающиеся роликоопоры фрикционного типа серии B=400~2400мм -

Гладкий стальной ролик CR-89~194мм

Гладкий стальной ролик CR-89~194мм -

Электрический привод типа BSDB

Электрический привод типа BSDB -

Барабан для выгрузки шлака B = 500 ~ 2400 мм

Барабан для выгрузки шлака B = 500 ~ 2400 мм -

Параллельные верхние роликовые группы (ширина ленты B=400~2400 мм)

Параллельные верхние роликовые группы (ширина ленты B=400~2400 мм) -

Комплект натяжных колес с подвесным подшипником B = 400 ~ 2400 мм

Комплект натяжных колес с подвесным подшипником B = 400 ~ 2400 мм -

Гребневой валик SLR-89~194мм

Гребневой валик SLR-89~194мм -

Реверсивный ролик B = 400 ~ 2400 мм

Реверсивный ролик B = 400 ~ 2400 мм -

Комплект натяжных колес подвесного гребневого типа B = 400 ~ 2400 мм

Комплект натяжных колес подвесного гребневого типа B = 400 ~ 2400 мм

Связанный поиск

Связанный поиск- Высококачественные буферные ролики типа la108p 20b 250 завод

- Китайские поставщики конвейерных весов

- Гребенчатые ролики в Китае

- Огнестойкие резиновые барабаны

- Лучшие покупатели приводных и натяжных роликов ленточных конвейеров из Китая

- китайский завод конвейерных роликов

- Производитель конвейерных роликов внутренних в Китае

- Китайские заводы по производству промышленных электрических линейных приводов

- Ведущий покупатель приводных шкивов

- Китайские производители приводных шкивов для тяжелых ленточных конвейеров