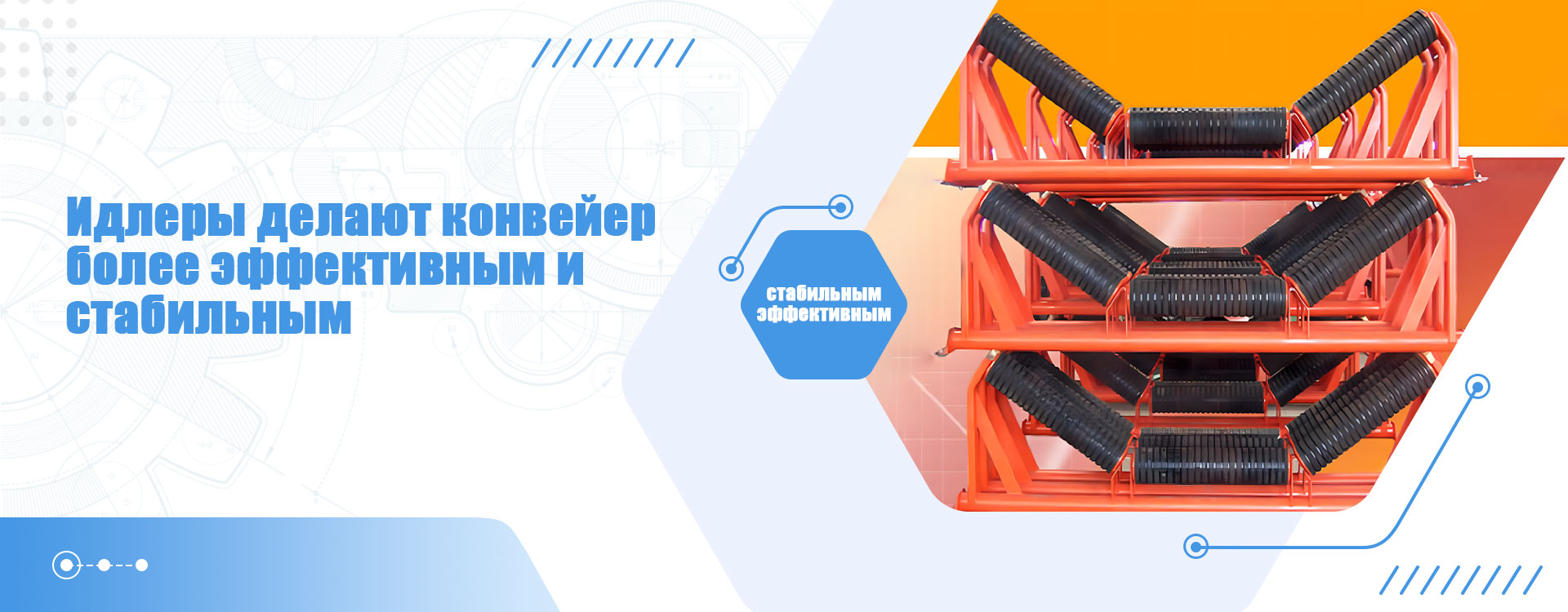

Высокое качество производителей тяжелых шкивов привода ленточного конвейера

Ну что, поговорим про шкивы? Вообще, эти штуки – основа конвейера, без них вообще ничего не будет. Особенно, если речь про высококачественные производители тяжелых шкивов привода ленточного конвейера. Что там сейчас в моде, куда движется индустрия, какие проблемы возникают… Я тут как раз наткнулся на сайт одной китайской компании, **ООО Нинбо Тансуо Машины Производство**, занимаются этими штуками. Посмотрим, что они там пишут, вдруг полезно.

Инновации и технологический прогресс в производстве шкивов

Короче, раньше шкивы делали, как шкивы. Сейчас – это целое искусство. Сейчас эти ребята, вроде как, занимаются не просто производством, а разработкой. Говорят, используют новые материалы, новые технологии обработки. То есть, не просто железо ковыряют, а думают, как сделать, чтобы шкив служил дольше, меньше шумел, меньше энергии тратил. Например, говорят про использование композитных материалов, про специальные покрытия… Звучит сложно, но суть ясна – стремятся к оптимизации, к повышению эффективности. Хотя, честно говоря, мне больше нравится, когда просто надежно и долго служит. В общем, постоянно что-то придумывают, чтобы сделать шкивы лучше. Это, наверное, нормально, прогресс же.

Важно понимать, что высококачественные производители тяжелых шкивов привода ленточного конвейера не просто переделывают старые рецепты. Они следят за новыми тенденциями в материаловедении, например, в области полимеров и сплавов. И это действительно важно, потому что от качества материала напрямую зависит прочность и долговечность шкива. Я вот однажды видел, как у соседа шкив просто лопнул, из-за дешевого материала. Так что, экономить на этом – глупость. А про технологии обработки – вообще отдельная тема. Сейчас используют точные станки с ЧПУ, что позволяет делать шкивы с минимальной погрешностью. И это тоже важно, чтобы шкив хорошо вращался и не изнашивал ленту.

Заметил, что сейчас активно продвигают шкивы с улучшенной балансировкой. Это нужно для снижения вибраций, что, в свою очередь, продлевает срок службы не только шкива, но и всей конвейерной системы. Небольшие вибрации – это всегда проблемы, они приводят к износу подшипников, ремней, вообще ко всему. Так что, можно сказать, это тоже часть общей тенденции к повышению надежности и долговечности. Да, технологии усложняются, но результат стоит того, если грамотно подойти к выбору.

Применение высококачественных шкивов в различных отраслях промышленности

Ну, это очевидно, что конвейерные системы используют везде. От цементных заводов до зернохранилищ, от горнодобывающей промышленности до логистических центров. А где конвейер – там и шкивы. И не просто шкивы, а высококачественные производители тяжелых шкивов привода ленточного конвейера! В разных отраслях требования к шкивам разные, но общая задача – обеспечить надежную и эффективную транспортировку грузов. Например, в горнодобывающей промышленности нужны шкивы, которые выдерживают огромные нагрузки и работают в агрессивной среде. А в пищевой промышленности – шкивы, которые легко моются и не загрязняются. В общем, вариантов масса. И каждый случай требует индивидуального подхода.

Вот представьте себе, что на цементном заводе нужно перекачивать тонны цемента в день. Это огромная нагрузка на конвейерную систему, а значит – и на шкивы. Они должны быть очень прочными, выдерживать большие вибрации, работать в пыльной и агрессивной среде. Иначе, что будет? Конвейер сломается, производство остановится, убытки будут огромные. Вот поэтому так важно использовать только качественные шкивы, которые соответствуют всем требованиям. А в логистических центрах, наоборот, важна скорость и надежность. Там конвейерные системы работают круглосуточно, и любое перебои – это большие проблемы. Так что, здесь тоже нужны шкивы высшего качества, которые не подведут.

Заметил, что в последнее время все больше внимания уделяется применению автоматизированных систем управления конвейерными системами. Они позволяют контролировать работу конвейера в режиме реального времени, оптимизировать его работу, предотвращать аварии. А для этого, конечно, нужны надежные шкивы, которые не дадут сбой. В общем, все идет к тому, что конвейерные системы становятся все более интеллектуальными и автоматизированными. И шкивы тоже должны соответствовать этому тренду. Автоматика может помочь, но без качественного оборудования она бесполезна.

Тенденции рынка и прогноз развития

Рынок шкивов, как и вся индустрия, развивается. Вот, например, активно растет спрос на высококачественные производители тяжелых шкивов привода ленточного конвейера для применений в возобновляемой энергетике – в частности, для производства биогаза и переработки отходов. Ну, это потому что все больше внимания уделяется экологической безопасности и устойчивому развитию. В общем, в этой сфере тоже много перспектив. Это, наверное, не так удивительно, все в сторону более экологичного будущего.

Еще одна тенденция – это рост спроса на модульные конвейерные системы. То есть, конвейеры, которые можно легко собирать и разбирать, адаптировать к различным условиям эксплуатации. И, конечно, для таких систем нужны шкивы, которые легко интегрируются в конструкцию и обеспечивают надежную работу. Ну, тут логично – если все модульно, то и шкивы должны быть как-то совместимы. В общем, рынок меняется, и производителям шкивов нужно успевать за этими изменениями. Иначе, быстро окажутся невостребованными.

Кстати, заметил, что в последнее время все больше внимания уделяется устойчивости производственных процессов. Производители стараются минимизировать отходы, использовать энергоэффективные технологии, сокращать выбросы вредных веществ. И это касается не только самого производства шкивов, но и их использования. Например, разрабатываются шкивы с низким коэффициентом трения, которые позволяют снизить энергопотребление конвейерной системы. В общем, все идет к тому, что экологичность становится все более важным фактором при выборе оборудования. Сложно не согласиться, сейчас это тренд.

Экология и устойчивость в производстве и эксплуатации шкивов

Это, наверное, сейчас самое важное. Все эти 'зеленые' технологии и все такое. Производство шкивов – это не самая экологичная отрасль, и об этом надо думать. В основном используют металлы, которые добывать и перерабатывать – это не кисло. Поэтому, производители стараются минимизировать отходы, использовать переработанные материалы, снижать выбросы вредных веществ. Например, используют энергоэффективное оборудование, оптимизируют производственные процессы, утилизируют отходы. В общем, делают все возможное, чтобы снизить воздействие на окружающую среду.

Ну, и в эксплуатации шкивов тоже надо думать об экологии. Например, использовать шкивы с низким коэффициентом трения, чтобы снизить энергопотребление конвейерной системы. Следить за состоянием шкивов, чтобы избежать утечек смазки, использовать экологически чистые смазочные материалы. В общем, все, что можно сделать, чтобы минимизировать негативное воздействие на окружающую среду. Иначе, только проблемы будут.

Кстати, сейчас активно разрабатываются шкивы из биоразлагаемых материалов. Это пока что не очень распространенная технология, но в перспективе может стать очень востребованной. В общем, стремятся к тому, чтобы шкивы были не только надежными и долговечными, но и экологически чистыми. По

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гребневой валик SLR-89~194мм

Гребневой валик SLR-89~194мм -

Параллельная нижняя роликоопора возвратной ветви ленты TS-RF-40~240

Параллельная нижняя роликоопора возвратной ветви ленты TS-RF-40~240 -

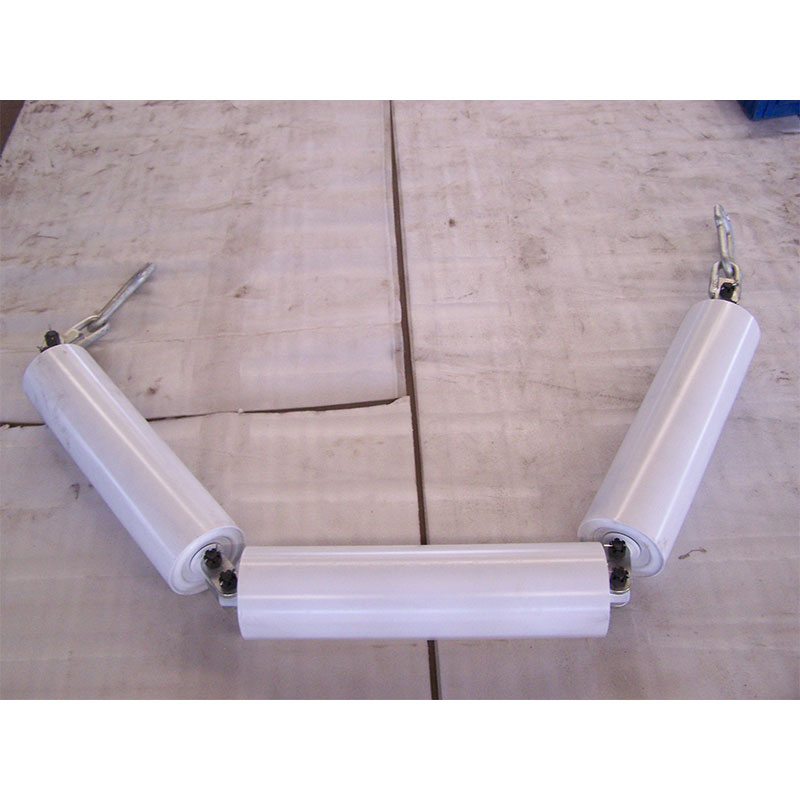

Возвратная роликовая подвеска B = 400 ~ 2400 мм

Возвратная роликовая подвеска B = 400 ~ 2400 мм -

Роликовый кронштейн горячеоцинкованный B = 400 ~ 2400 мм

Роликовый кронштейн горячеоцинкованный B = 400 ~ 2400 мм -

Амортизирующие роликоопоры серии TS-CTIM-40~240

Амортизирующие роликоопоры серии TS-CTIM-40~240 -

Конусные роликоопоры серии TS-CCA-40~240

Конусные роликоопоры серии TS-CCA-40~240 -

Гребенчатые роликовые группы TS-RFSL-40~240

Гребенчатые роликовые группы TS-RFSL-40~240 -

V-образные обратные роликовые группы TS-RVA-40~2400

V-образные обратные роликовые группы TS-RVA-40~2400 -

Группа обратных V-образных роликов TS-RIVB-40~240

Группа обратных V-образных роликов TS-RIVB-40~240 -

Буферный ролик CIMR-89~194мм

Буферный ролик CIMR-89~194мм -

Реверсивный ролик B = 400 ~ 2400 мм

Реверсивный ролик B = 400 ~ 2400 мм -

Барабанные самоустанавливающиеся роликоопоры серии TS-CDA-40~240

Барабанные самоустанавливающиеся роликоопоры серии TS-CDA-40~240

Связанный поиск

Связанный поиск- Поставщики моторизованных телескопических штанг

- Производитель самоочищающихся возвратных спиральных роликов

- Телескопический электропривод для автоматизации терминалов из Китая

- Поставщики шкивов приводных ремней из Китая

- Качественный производитель конвейерных роликов Екатеринбург

- Китай завод ленточного конвейера приводной шкив внутренний

- Завод конвейерных роликов 108

- Лучшие покупатели реверсивных роликов из Китая

- ролик конвейерный 127

- Высококачественные поставщики приводных роликов для головок