Высокое качество конвейер грязи разгрузки ролик завод

Ну что, рассказываю, вот как-то сижу, смотрю в окно, а там трактор какой-то огромный с кучей чего-то тащит. Задумался, а как они это делают? Как вообще все эти материалы перекатывают, пересыпают? Вроде бы просто, а если серьезно – это целая наука. Я вот, конечно, сам в этом разбираюсь не очень, но слышал много интересного про современные конвейерные системы. Короче, решил пофантазировать и немного погуглить, чтобы хоть что-то понять. В общем, вот что получилось.

Современные тенденции в производстве конвейерных систем

Компании, такие как ООО Нинбо Тансуо Машины Производство, активно работают над повышением эффективности и надежности своих продуктов. Речь идет не просто о создании конвейера, а о разработке сложной системы, которая учитывает специфику материала, условия эксплуатации и требования заказчика. Сейчас тренд на автоматизацию – всё больше конвейеров оснащаются датчиками, контроллерами и системами управления, что позволяет оптимизировать процесс транспортировки и снизить затраты на обслуживание. Это довольно интересно, знаете ли, как будто игрушка, только в гораздо большем масштабе.

А еще сейчас очень важна гибкость. Нужна машина, которая сможет работать с разными материалами и адаптироваться к меняющимся условиям. Поэтому производители предлагают все больше модульных решений, которые можно легко конфигурировать и перестраивать. Конечно, это требует больше усилий на начальном этапе, но в долгосрочной перспективе это гораздо выгоднее. Вроде как, как конструктор Lego, только для огромных кусков металла и пластика.

И, конечно, нельзя забывать про безопасность. Современные конвейеры должны быть надежными и безопасными в эксплуатации. Производители используют самые современные материалы и технологии, чтобы обеспечить долговечность и устойчивость к различным нагрузкам. Ну, чтобы потом не пришлось бегать чинить, а то это вообще кошмар.

Технологические инновации в производстве конвейерных систем

В последнее время наблюдается активное внедрение новых технологий в производство конвейерных систем. Например, использование 3D-моделирования позволяет создавать более точные и эффективные конструкции. А роботизированная сварка и покраска повышают качество и скорость производства. Это, конечно, все не для меня, но впечатляет. Как будто будущее уже наступило.

Одним из интересных направлений является применение искусственного интеллекта для оптимизации работы конвейерных систем. ИИ может анализировать данные о производительности, выявлять потенциальные проблемы и предлагать решения для их устранения. Это, конечно, пока что на стадии разработки, но перспективы огромные. Представляете, конвейер сам себя обслуживает?

Использование современных материалов, таких как композитные материалы и высокопрочные сплавы, позволяет создавать конвейеры, которые способны выдерживать самые экстремальные условия эксплуатации. Они более легкие, прочные и долговечные, чем традиционные металлические конвейеры. Это, конечно, не бесплатно, но оно того стоит.

Применение в различных отраслях промышленности

Конвейерные системы находят применение практически во всех отраслях промышленности. Например, в горнодобывающей промышленности они используются для транспортировки руды и других полезных ископаемых. В металлургии – для перемещения металлического сырья и готовой продукции. В пищевой промышленности – для транспортировки сыпучих продуктов, таких как зерно, мука и сахар. А в строительстве – для перемещения песка, щебня и других строительных материалов. По сути, где есть сыпучий материал, там и нужен конвейер.

Важно понимать, что выбор конвейерной системы зависит от многих факторов, таких как тип материала, его характеристики, объем транспортировки, расстояние и условия эксплуатации. Нельзя просто взять первый попавшийся конвейер и надеяться, что он будет работать идеально. Нужно тщательно проанализировать все требования и подобрать оптимальное решение.

Некоторые компании, такие как ООО Нинбо Тансуо Машины Производство, предлагают комплексные решения, включающие проектирование, изготовление, монтаж и обслуживание конвейерных систем. Это позволяет заказчику сэкономить время и силы и получить качественный продукт, соответствующий всем требованиям.

Экологические аспекты и устойчивое развитие

Современные тенденции в производстве конвейерных систем также связаны с экологическими аспектами и устойчивым развитием. Производители стремятся использовать более экологичные материалы и технологии, которые снижают воздействие на окружающую среду. Например, разрабатываются конвейеры, которые работают на электроэнергии или на возобновляемых источниках энергии. А еще внедряются системы рекуперации энергии, которые позволяют возвращать часть энергии, затраченной на транспортировку материала. Это, конечно, здорово, хоть и требует дополнительных инвестиций.

Важным направлением является снижение выбросов пыли и других загрязняющих веществ. Для этого используются различные системы пылеулавливания и фильтрации. А еще разрабатываются конвейеры с закрытым исполнением, которые полностью исключают выбросы пыли в атмосферу. Все это конечно не всегда реально, потому что есть определенные экономические ограничения, но двигаться в этом направлении нужно. Это как попытка выжать больше сока из лимона, не оставив корку.

Также важна переработка и утилизация отходов, образующихся при производстве и эксплуатации конвейерных систем. Производители стремятся использовать переработанные материалы и разрабатывать технологии, которые позволяют повторно использовать отходы. Это, конечно, не всегда возможно, но это важный шаг в сторону устойчивого развития.

Уменьшение воздействия на окружающую среду при помощи конвейерных систем

В последние годы все больше внимания уделяется вопросам снижения воздействия на окружающую среду при эксплуатации конвейерных систем. Это связано с тем, что конвейеры могут быть источником загрязнения воздуха, воды и почвы. Для снижения этого воздействия используются различные технологии, такие как пылеулавливание, фильтрация, герметизация и использование экологичных материалов. Компании вроде ООО Нинбо Тансуо Машины Производство стараются следовать этим тенденциям и разрабатывать конвейерные системы, которые максимально соответствуют требованиям экологической безопасности.

Использование энергии, произведенной от возобновляемых источников, таких как солнечная или ветряная энергия, позволяет существенно снизить углеродный след от эксплуатации конвейерных систем. Это, конечно, требует определенных инвестиций, но в долгосрочной перспективе это может окупиться. А еще это просто приятно – чувствовать, что ты делаешь что-то хорошее для планеты.

Внедрение систем мониторинга и управления энергопотреблением позволяет оптимизировать работу конвейерных систем и снизить потери энергии. Это, конечно, требует определенных технических знаний, но это вполне реально и может привести к значительной экономии средств. Важно помнить, что каждый маленький шаг в сторону энергоэффективности может внести свой вклад в защиту окружающей среды.

Эксплуатация и обслуживание конвейерных систем

Правильная эксплуатация и обслуживание конвейерных систем – залог их долговечности и надежности. Это включает в себя регулярную проверку состояния оборудования, смазку узлов и агрегатов, замену изношенных деталей и очистку конвейерной ленты. Ну, в общем, все как на машине, только больше и сложнее. Но без этого никак.

Важно соблюдать правила техники безопасности при работе с конвейерными системами. Это включает в себя использование средств индивидуальной защиты, обучение персонала и регулярные инструктажи. Нельзя забывать, что конвейеры – это потенциально опасное оборудование, и к ним нужно относиться с уважением.

Также важно вести учет всех выполненных работ по техническому обслуживанию и ремонту конвейерных систем. Это позволяет своевременно выявлять и устранять потенциальные проблемы и предотвращать аварии. Иначе, как говорится, лучше prévenir, чем guérir. Иначе конвейер может сломаться в самый неподходящий момент.

Регулярное обслуживание для продления срока службы

Регулярное обслуживание – это ключевой фактор, обеспечивающий долговечность и надежность конвейерных систем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

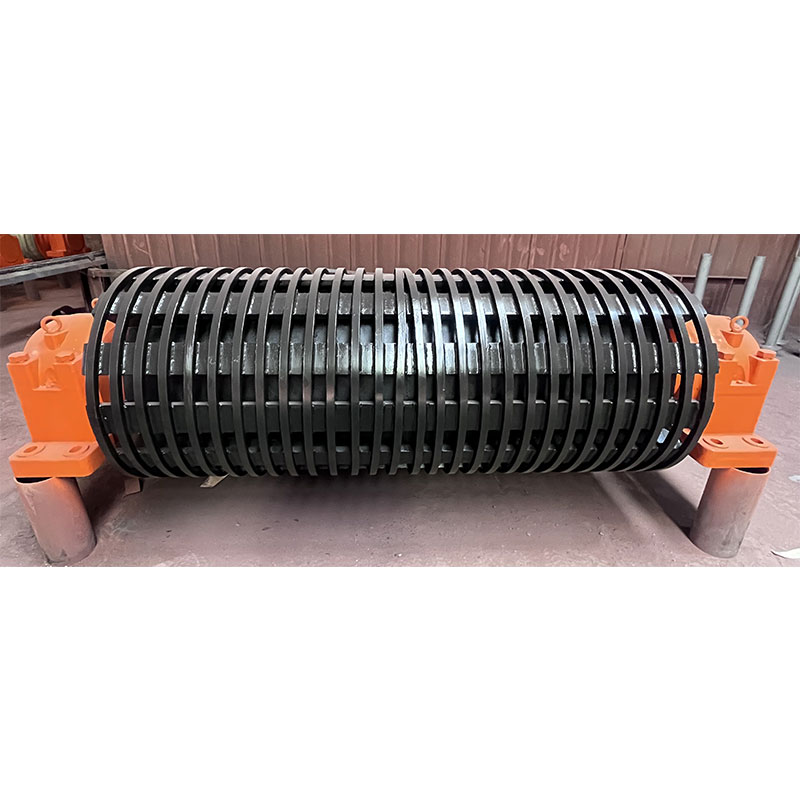

Барабанные самоустанавливающиеся роликоопоры серии TS-CDA-40~240

Барабанные самоустанавливающиеся роликоопоры серии TS-CDA-40~240 -

Гладкий стальной ролик CR-89~194мм

Гладкий стальной ролик CR-89~194мм -

Электрический привод типа XDT

Электрический привод типа XDT -

V-образные обратные роликовые группы TS-RVA-40~2400

V-образные обратные роликовые группы TS-RVA-40~2400 -

Спиральные очистные роликовые группы TS-RSP-40~240

Спиральные очистные роликовые группы TS-RSP-40~240 -

Электрический привод типа BSDB

Электрический привод типа BSDB -

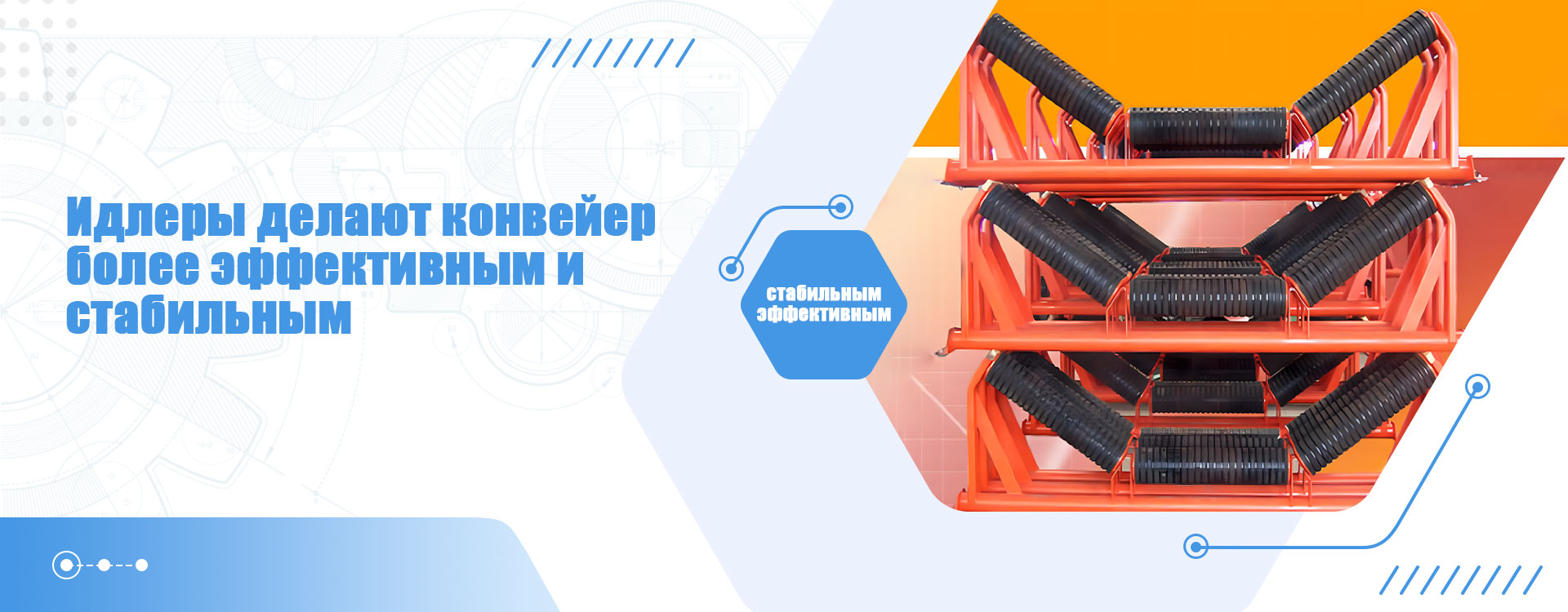

Комплект подвесных буферных направляющих колес B = 400 ~ 2400 мм

Комплект подвесных буферных направляющих колес B = 400 ~ 2400 мм -

Самоустанавливающиеся роликоопоры фрикционного типа серии B=400~2400мм

Самоустанавливающиеся роликоопоры фрикционного типа серии B=400~2400мм -

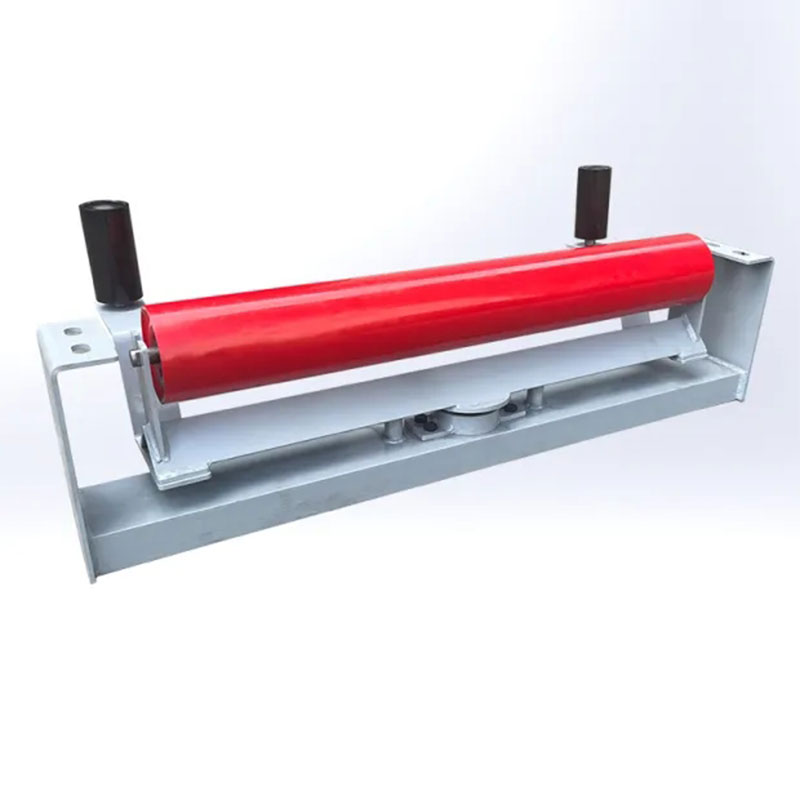

Параллельная нижняя роликоопора возвратной ветви ленты TS-RF-40~240

Параллельная нижняя роликоопора возвратной ветви ленты TS-RF-40~240 -

Нижние самоустанавливающиеся роликоопоры серии TS-RFA-40~240

Нижние самоустанавливающиеся роликоопоры серии TS-RFA-40~240 -

Желобчатые роликоопоры серии TS-CT-40~240

Желобчатые роликоопоры серии TS-CT-40~240 -

Самоустанавливающиеся роликоопоры с ограничительными серии TS-CA-40~240

Самоустанавливающиеся роликоопоры с ограничительными серии TS-CA-40~240

Связанный поиск

Связанный поиск- Китайские заводы по производству конвейерных роликов

- Ведущий покупатель высококачественных приводных роликов конвейера

- Китайские производители промышленных электрических линейных приводов

- Высококачественный производитель резиновых роликов с алмазной формой елочка

- Китайские поставщики вспомогательных роликов для конвейеров

- Крупнейшие покупатели натяжных роликов с высоким натяжением и низким натяжением

- Ведущие покупатели футеровки приводных роликов конвейеров

- Высококачественные поставщики реверсивных роликов для ленточных конвейеров

- Ведущий закупщик приводных шкивов цены

- Высококачественные амортизирующие ролики конвейера завод